Verschleißalarm in der Pumpentechnik: Zucker greift an! Seine kristallinen Strukturen wirken in hohem Maße abrasiv und machen den Süßstoff zu einem aggressiven Medium, das gerade stark beanspruchte Kontaktteile im Fließprozess erheblich schädigt.

In der Lebensmittelindustrie wird Schwerstarbeit geleistet. Immer schnellere Durchlaufzeiten oder steigende Stückzahlen bringen Maschinen und Anlagen ans Limit. Gleichzeitig nimmt das Verschleißrisiko zu. Besonders dann, wenn schädliche Einflüsse wie Abrieb oder Korrosion den Abnutzungsprozess beschleunigen. Kostspielige Ausfälle durch Instandsetzungsarbeiten oder notwendigen Werkzeugwechsel sind die Folge.

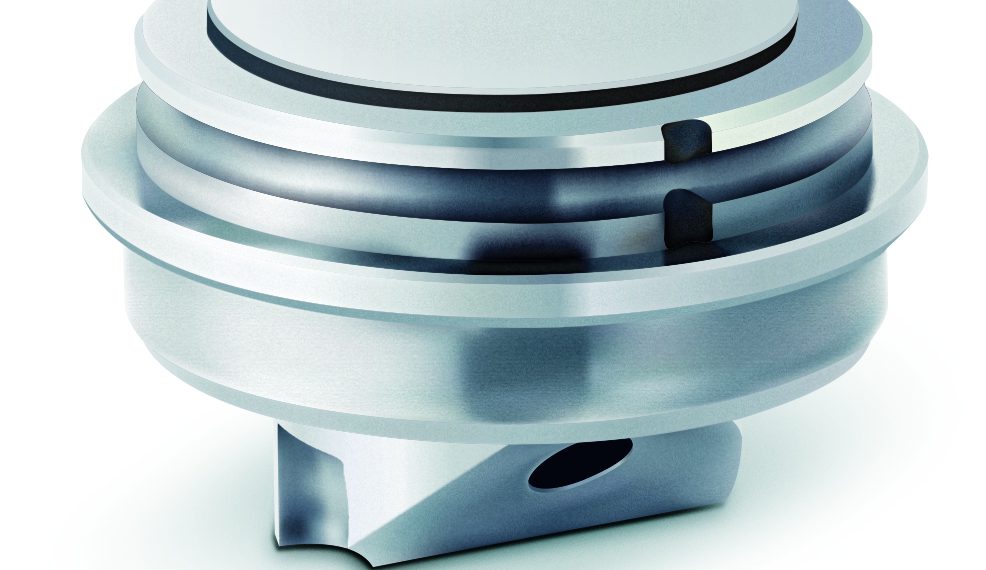

Die harten Produktionsbedingungen fordern von Technik, Werkzeug und Material maximalen Einsatz. Bei Pumpen gehören beispielsweise Lagerbuchsen für Wellen und Ventilsysteme zu den Komponenten, die überdurchschnittlich belastet werden. Etwa durch Zucker, Maische und andere Stoffe mit einem ähnlich hohen Aggressionspotential. Verschleißelemente wie Ventilsitze, Gleitringe, Kolben und Nadeln müssen dagegenhalten. Aber wie?

Hartmetall bietet erfolgreich Paroli

Der Königsweg zum wirksamen Verschleißschutz führt über den Austausch betroffener Bauteile gegen entsprechende Produkte aus robustem Hartmetall. Denn der widerstandsfähige Sinterwerkstoff verfügt über die erforderlichen Eigenschaften, die selbst extremen Anforderungen gewachsen sind. Dabei lässt sich die Materialzusammensetzung individuell auf den jeweiligen Anwendungsfall abstimmen.

Vorwiegend besteht Hartmetall aus Wolframkarbid sowie einem Bindemittel aus Kobalt, Nickel oder Nickel/Chrom. Welcher Binder zum Einsatz kommt, hängt von der gewünschten Wirkungsweise ab. In der Regel wird Kobalt als Hauptbinder verwendet, da es den Sinterprozess positiv beeinflusst. Wenn es um eine gute Korrosionsbeständigkeit und einen geringen Restmagnetismus geht, hat sich Nickel bewährt. Soll das Bauteil zugleich resistent gegen Korrosion und Chemie sein und zudem eine elektrolytische Beständigkeit aufweisen, ist die Kombination Nickel mit Chrom die beste Wahl.

Auf die Körnung kommt es an

Auch die Korngröße hat Einfluss auf die Materialeigenschaften. Feines Korn erhöht die Härte, verbessert die Kantenstabilität und erzielt Top-Ergebnisse nicht nur gegen den abrasiven Verschleiß. Ebenso verlängern spezielle Feinkornqualitäten die Lebensdauer von Ventilbauteilen, die durch Kavitation in Mitleidenschaft gezogen werden. Hier verhindert der strukturelle Aufbau der Hartmetalle, dass sich beim Implodieren der Dampfblasen einzelne Werkstückteilchen herauslösen, wodurch der Verschleiß beschleunigt wird und das Bauteil vorzeitig nicht mehr zu gebrauchen ist.

Medium- und Grobkorn besitzen dagegen eine beachtliche Zähigkeit und Schlagfestigkeit. Fähigkeiten, die zum Beispiel beim Fräsen und Bohrern die Gefahr von Ventilbrüchen verhindern.

Der ideale Stoff zur Steigerung der Effizienz

Es gibt also viele überzeugende Gründe, die für einen gezielten Einsatz von Hartmetall in der Ventiltechnik sprechen. Gute Erfahrungen meldet die Industrie unter anderem bei der Standzeitoptimierung von Reduzierkäfigen. Diese Komponenten sorgen dafür, dass der Förderdruck in der Anlage sinkt. Üblicherweise aus gehärtetem Werkzeugstahl hergestellt, sind die Reduzierkäfig allerdings ziemlich anfällig für Verschleiß und müssen daher schon nach relativ kurzer Zeit ersetzt werden. Das kostet Geld und Aufwand.

Mit dem Wechsel zu wesentlich stabileren Ausführungen aus Hartmetall löst sich das Problem sozusagen von selbst. Denn der Ersatzwerkstoff erweist sich in allen Punkten als die bessere Alternative. So können die geforderten Standzeiten nicht nur mühelos erreicht, sondern gleich um mehrere Wochen verlängert werden. Damit tragen Hartmetalle maßgeblich dazu bei, die Produktivität zu steigern, die Kosten für Instandhaltung und Investition zu reduzieren und insgesamt wirtschaftlicher zu arbeiten.

Die ganze Werkstoff-Kompetenz im Hause

Ein besonderer Vorzug von Hartmetallen ergibt sich aus dem außerordentlichen Anwendungsspektrum in nahezu allen Industriebereichen. Um diesem Anspruch gerecht zu werden, ist gebündelte Werkstoff-Kompetenz gefragt. Heinz-Achim Kordt, Konstruktionsleiter bei der Firma DURIT aus Wuppertal, beschreibt, wie sein Unternehmen diese Herausforderung meistert: „Wir haben den Ehrgeiz, für jeden Bedarf das passende Konstruktionsbauteil in der richtigen Hartmetallvariante anzubieten. Aus diesem Grund umfasst unser Programm rund 60 speziell entwickelte Sorten in den unterschiedlichsten Zusammensetzungen. So sind wir in der Lage, stets eine praxisgerechte Lösung zu finden, die den Wünschen des Auftraggebers entspricht. Dies allein genügt uns aber noch nicht. Denn bei allem, was wir tun, hat der Kundennutzen oberste Priorität. Weil wir deshalb nichts dem Zufall überlassen wollen, bleibt der gesamte Herstellungsprozess bei uns im Hause. Angefangen vom Mischen des Pulvers über das Sintern bis zum fertigen Endprodukt in hochpräziser Qualität. Auf diese Weise stellen wir sicher, dass unsere Kunden genau die maßgefertigte Lösung bekommen, die sie für einen effizienten Verschleißschutz in ihrer Produktion benötigen.“

Innovative Lösungen gesucht und gefunden

Bei der Umsetzung zeigen sich die Experten aus dem international aufgestellten Unternehmen durchaus innovativ, wie folgendes Praxisbeispiel belegt. Dabei handelte es sich um ein Hartguss-Ventil, das durch starken Abrieb im Einsatz bereits nach drei Wochen nur noch Schrottwert besaß. Nach einer gründlichen Analyse hatten die Wuppertaler die Innenkonturen des Bauteils als verschleißintensive Schwachstelle ausgemacht. Doch damit standen die DURIT-Experten vor einem Problem. Denn diese Formgebung ließ sich bislang nur gusstechnisch realisieren. Kein Grund, um aufzugeben. Nach einer Reihe von Versuchen gelang es schließlich, die Ventileinsätze komplett aus Hartmetall zu fertigen und so deren Lebenszyklus um das 15-fache zu steigern. Mehr unter: www.durit.de

DURIT auf der PUMPS & VALVES 2017: Stand B 08–5