80 Experten der Schüttgutverfahrenstechnik trafen sich am 18. September im Hause Amixon in Paderborn. Die Ganztagesveranstaltung war geprägt von fünf Vorträgen und einer Werksbesichtigung.

Die Vortragsthemen betrafen die Schüttgutbehandlung und ‑veredelung in den Branchen Chemie, Lebensmittel, Diätetik und Pharmazie. Zunächst wurden verschiedenste Feststoffmischsysteme im Überblick vorgestellt und deren unterschiedliche Wirkungsweisen beschrieben, um daraus die dreidimensionale Umschichtung von Vertikalmischwendeln herzuleiten.

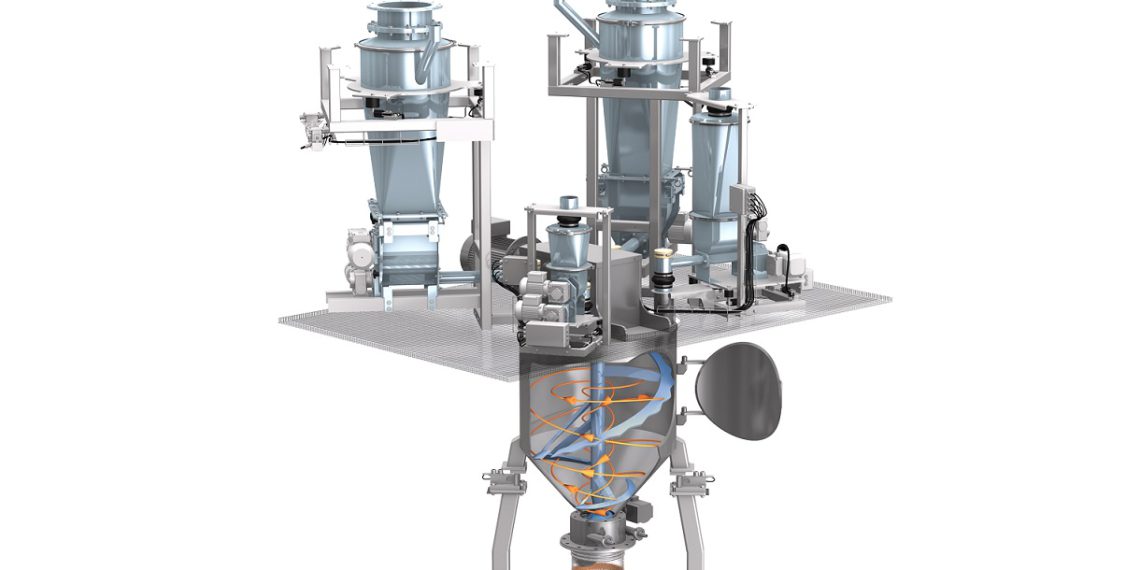

Spezifische Anwendernutzen von Vertikalmischsystemen bedingen technische Zusatzeinrichtungen wie statische Stromstörer, rotierend arbeitende Zusatzmischwerkzeuge oder besondere Gefäßgeometrien. Ein universelles Verfahrensziel lautete, mit minimalem Energieaufwand eine technisch ideale Zufallsmischung herzustellen, die in der Praxis nicht mehr verbesserbar ist. Mannigfaltige Konstruktionsarten helixartiger Mischwerkzeuge ermöglichen darüber hinaus die Optionen, mit ein und demselben Vertikalmischsystem sowohl kleine als auch große Chargen mischen zu können, wobei die gemischten Güter nahezu restlos entleert werden können. Große Inspektionstüren sind so ausgebildet, dass sie im geschlossenen Zustand totraumfrei und dauerhaft gasdicht schließen und zum Zweck der Revision schnell zu öffnen sind. Diese Türen werden mit einem konstanten Schrägwinkel aus dem Mischgefäß herausgeschnitten und spanabhebend nachbearbeitet. Die eingefräste Nut weist eine Hinterwölbung auf und fixiert den Sitz des O‑Ringes.

Als wirklich erstaunlich wurde die Tatsache bewertet, dass mit ein und demselben Helixmischwerkzeug empfindliche Müslirezepturen zerstörungsfrei in drei Kubikmeter Chargen innerhalb von zwölf Sekunden vermischt werden, wobei die empfindlichen Haferflocken „zentimetergroße“ Abmessungen aufweisen. Andererseits werden mit demselben Mischer nanofeine Pulver für elektrochemische Anwendungen ideal in einem sechs Tonnen Batch vermischt und aufbereitet.

Ein vertiefender Vortrag behandelte Aspekte der Pulverbenetzung und der mehrstufigen Synthesereaktion, wobei jeder Syntheseschritt mit einer Vakuumtrocknung nasser Suspensionen abschließt. Ein besonders hochwertiges Vakuum (kleiner fünf mbar) begünstigt die Trocknung thermosensibler Wirkstoffe für pharmazeutische Anwendungen. Mischwerkswendeln können einen besonders intensiven Wärmetausch realisieren, wenn sie große Abmessungen aufweisen und mit Dampf durchflutet werden. So ist es beispielsweise möglich, chargenweise in weniger als sechs Stunden fünf Tonnen Ethanol aus einem feinen Pulver bis zur gewünschten Endfeuchte zu verdampfen. Wahlweise kann das Trockengut anschließend mit Wasserdampf desodoriert werden.

Sogenannte Pastenbunker sind dem Vakuum-Mischtrockner oftmals vorgeschaltet, wenn die Feuchtgüter in Kammerfilterpressen oder Schälzentrifugen mechanisch vorgetrocknet worden sind. Pastenbunker sind gasdichte Gefäße mit eingebautem Wendelagitator. Sie müssen die pastösen Güter sicher und hochgradig austragen und dabei während des Austragens möglichst wenig Scherenergie ins Feuchtgut eintragen. Darüber hinaus sollen sie niedrig und platzsparend konstruiert sein.

Kontinuierliche Mischprozesse haben den Vorteil, dass mit kleinen Mischmaschinen große Volumenströme gemischt werden können. Dabei macht es keinen Unterschied, ob zwei oder beispielweise 8 Komponenten miteinander vermischt werden. Nachteilig ist indes, dass sich die beteiligten Dosiersysteme zueinander parametrieren müssen, wenn der Mischvorgang gestartet wird. In der Regel sind die Güter, die während dieses Einschwingvorganges gemischt werden, als Abfall zu definieren. Anders ist dies bei vertikalen Wendelmischern, denn diese können sowohl chargenweise als auch kontinuierlich betrieben werden. Ihr Einsatz ist insbesondere dann prädestiniert, wenn der kontinuierliche Mischvorgang mit mehreren Komponenten aus dem „Kaltstart“ beginnt und keinerlei Anfahrverluste und keine Abschaltverluste aufweisen soll.

Beispiele zeigen unterschiedliche Baugrößen, eingesetzt in der Baustoffindustrie mit 40 Tonnen pro Stunde Massenstrom, der Babynahrungsherstellung mit zwei Tonnen pro Stunde Massenstrom und der Jodierung von zwei Kubikmeter pro Stunde Speisesalz. Die kontinuierlich zugegebenen Komponenten durchfließen eine klassische Kesselströmung und verlassen den Mischer am tiefsten Punkt. Kurzzeitige Dosierschwankungen können besonders gut kompensiert werden. Ein Produktverlust wird so vermieden.

In Ansehung dessen, dass Pulvermischer oftmals 30 Jahre und länger im Einsatz bleiben, macht es Sinn, auch ältere Maschinen zu ertüchtigen, nämlich immer dann, wenn sich Produktionsaufgaben ändern oder komplizierter werden. Bei Versuchen mit Originalprodukten können im werkseigenen Technikum etwaige Apparateertüchtigungen festgestellt und spezifiziert werden, um sie dann Vorort beim Kunden nachzurüsten. Das gilt nicht nur für verfahrenstechnische Anpassungen, sondern auch für die Erfüllung erhöhter Sicherheitsanforderungen. Darüber hinaus gilt dies aber auch für verbesserte Dichtungen an Mischwerkswellen, oder für die Installation von Com Disc Systemen für eine ideal restlose Entleerung.

Ein Präzisionsfeststoffmischer kann oftmals mehr als nur mischen. Oft lassen sich mit geringen Anpassungen oder einfachen Hilfestellungen die Produktionsergebnisse verbessern und Fertigungsabläufe verschlanken. Manchmal sind es nur kleine Nachrüstungen, die den Mischer leistungsfähig für neue Aufgaben machen.

Abschließend befasste sich der Vortrag des technischen Leiters bei Amixon, Ludger Hilleke, mit dem vielfach diskutierten Thema „Industrie 4.0“. In diesem wurden Strategien für Anwender aufgezeigt: Sensorisch vernetzte, fahrerlose Transportsysteme kommunizieren mit vor- und nachgelagerten Prozessmaschinen und vermeiden Engpässe bei der Rohstoffversorgung oder beim Abtransport von Fertigprodukten. Prospektive Instandhaltung löst mehr und mehr die präventive Instandhaltung ab, indem Prozess- und Maschinendaten intelligent ausgewertet werden. Es werden nur die Bauteile ausgewechselt, die tatsächlich demnächst ausfallen werden. Dabei sind die anfallenden Datenmengen beträchtlich, die in einen Datenpool hineinfließen: Schwingungsmessungen an Motoren und Getrieben, Feuchtemessungen an Drehdurchführungen, Leckage Detektionen an Wellendichtungen und Verschlussarmaturen. Allein zum Motor können Strom, Spannung, Beschleunigung, Wicklungstemperatur und Klemmkastentemperatur erfasst werden. Daraus lassen sich unmittelbar die Wirkleistung, die Netzfrequenz, der Leistungsfaktor, die Energie, der Summenschwingwert und die Betriebsstunden errechnen.

Weitaus komplizierter ist dagegen ein Getriebe, bei dem Drehmoment, Ölmenge, Filterzustand, Öldruck, Ölstand, Öltemperatur, Ölreinheit, Verzahnungszustand, Drehfrequenz erfasst und ausgewertet werden.

IPC-Lösungen für Lebensmittel- und Getränkeindustrie

Durch KI-gestützte und automatisierte Technologien wird die Lebensmittel- und Getränkeindustrie transformiert und Fortschritte bei Effizienz, Qualität und Rückverfolgbarkeit ermöglicht. Laut...

Read more