Forscherinnen und Forscher aus drei Aachener Fraunhofer-Instituten arbeiten im Fraunhofer-Leistungszentrum “Vernetzte, adaptive Produktion” an der vollständigen Vernetzung von Maschinen und Sensoren, um alle erfassten Produktionsdaten mit intelligenten Algorithmen in Echtzeit auswerten und Prozesse flexibel anpassen zu können. Auf der Hannover Messe vom 23. bis 27. April 2018 zeigen sie, welche Diagnose- und Prognosemöglichkeiten sich damit für die Fertigung anspruchsvoller Produkte für unterschiedliche Branchen ergeben.

Eine individuelle Bearbeitung von Bauteilen oder eine Optimierung der Fertigung während des Produktionsprozesses ist heute oftmals gar nicht oder nur sehr eingeschränkt machbar. Genau das aber wollen Forschende aus drei Aachener Fraunhofer-Instituten ermöglichen. Dafür entwickeln sie eine komplett vernetzte Produktionsumgebung, die sich für ganz unterschiedliche Branchen eignet – für die Biomedizin genauso wie den Maschinenbau. Im Leistungszentrum “Vernetzte, adaptive Produktion” wollen sie die Möglichkeiten der Industrie 4.0 für besonders anspruchsvolle Fertigungsaufgaben voll ausschöpfen. Auf der Hannover Messe stellen sie verschiedene Anwendungsbeispiele vor.

“Mit unserem Ansatz bringen wir die Digitalisierung und Vernetzung in die reale Fertigungsumgebung”, sagt Thomas Bergs, Geschäftsführer des Fraunhofer-Instituts für Produktionstechnologie IPT in Aachen. “Wir statten die Anlagen mit zahlreichen Sensoren aus, die permanent Messdaten aus den Maschinen an eine zentrale Datenbank senden – und zwar kabellos, über den kommenden Mobilfunkstandard 5G.” Die gesammelten Daten werden in einer speziell entwickelten Cloud, dem »“Virtual Fort Knox”, gespeichert und dort mit eigens dafür konzipierten Algorithmen und Technologie-Apps verarbeitet und analysiert. So lassen sich neue, überraschende Korrelationen erkennen – zum Beispiel Schwingungsmuster, die darauf hindeuten, dass das Werkzeug einer Fräsmaschine verschlissen ist. Werden die Informationen an die Maschinensteuerung zurückgespielt, schließt sich der Kreis: zum Beispiel mit einer Warnung, dass das Werkzeug ausgetauscht werden muss.

Sechs Anlagen für Pilotanwendungen

Um die vielfältigen Einsatzmöglichkeiten der Digitalisierung und Vernetzung von Produktionseinrichtungen zu verdeutlichen, haben die Experten vom Fraunhofer-Institut für Produktionstechnologie IPT gemeinsam mit Kolleginnen und Kollegen vom Fraunhofer-Institut für Lasertechnik ILT und vom Fraunhofer-Institut für Molekularbiologie und Angewandte Oekologie IME sechs verschiedene Anlagen für Pilotanwendungen aufgebaut – darunter Prozessketten für die Fertigung von Turbinenschaufeln, zur Gewinnung von Medikamenten aus Pflanzen und für die Produktion von Batteriemodulen für Elektroautos. Bei der Herstellung der Turbinenbauteile für Flugzeugantriebe kommt es besonders auf Präzision und Sicherheit an. Die Schaufeln werden heute vielfach mit Werkzeugmaschinen aus einem massiven Titanblock gefräst. Dabei können Schwingungen entstehen, die bei der Bearbeitung zu Ungenauigkeiten führen. In der Pilotanlage wurden deshalb Sensoren installiert, die Schwingungen von Hundertstel Millimetern und wenigen Millisekunden präzise aufnehmen. Die enormen Datenmengen, die dabei entstehen, sollen künftig über das 5G-Netz in die gesicherte Cloud einfließen, das bereits erwähnte Virtual Fort Knox. “Erst die drahtlose Datenübertragung mit 5G schafft die Voraussetzungen, Steuerbefehle in Echtzeit an die Maschine zu senden, und durch schnelle Anpassung der Maschine solche Schwingungen zu verhindern, noch bevor sie auftreten”, erklärt Bergs.

Digitaler Zwilling speichert alle Produktions- und Sensordaten

Eine Besonderheit des neuen Leistungszentrums ist, dass alle Produktions- und Sensordaten individuell für jedes Produkt gespeichert werden – in einem Digitalen Zwilling, der die vollständige Produktionshistorie enthält. Treten später Schäden auf, kann man im Prozess zurückblättern und den Daten entnehmen, wo der Fehler entstanden ist, um den Prozess zu optimieren. Ebenso wie bei der Fräsbearbeitung kommt auch bei der Gewinnung von Wirkstoffen aus Pflanzen der Datenanalyse und der Rückverfolgung der Produkthistorie eine besondere Bedeutung zu. Am Fraunhofer IME werden Pflanzen unter kontrollierten Bedingungen gesät, aufgezogen, dann biochemisch verändert, sodass sie Medikamente produzieren, und anschließend geerntet. Im letzten Schritt werden die Wirkstoffe extrahiert und isoliert.

Umfangreiche Big-Data-Analysen

Da verschiedene Pflanzen unterschiedlich wachsen und verschiedene Mengen an Wirkstoff liefern, ist es hier interessant, die Historie der Pflanzen nachzuvollziehen, um die Wachstumsbedingungen und die Wirkstoffproduktion genau analysieren zu können. “So können wir am Ende erkennen, unter welchen Bedingungen die Pflanzen besonders produktiv sind und damit den Prozess laufend anpassen”, sagt Johannes Buyel vom Fraunhofer IME. “Wir führen hier umfangreiche Big-Data-Analysen durch, um die richtigen Parameter zu finden und zu überwachen, die die Wirkstoffproduktion beeinflussen.”

Die Stärke des Aachener Leistungszentrums besteht darin, dass sich die Technologien der Digitalisierung und Vernetzung für verschiedene Anwendungsgebiete eignen. Am Fraunhofer ILT etwa wurde das Konzept auf die Fertigung von Batteriemodulen zugeschnitten. Solche Module bestehen aus Hunderten oder gar Tausenden einzelner Zellen, die per Laser miteinander verschweißt und kontaktiert werden müssen. Ein aufwändiger Prozess, bei dem hohe Zuverlässigkeit gefordert ist, denn bricht im Betrieb auch nur eine einzige Schweißstelle, kann das ganze Modul versagen. Die Aachener Expertinnen und Experten überwachen das Schweißen deshalb mit Sensoren. “Wir können damit die Qualität des Laserschweißens in Echtzeit kontrollieren oder in der Produkthistorie verfolgen”, sagt der ILT-Ingenieur Alexander Olowinsky. Doch nicht nur das: Dank der kompletten Vernetzung der Anlage und eines durchgehenden Datenflusses, lässt sich die Batteriefertigung künftig sehr viel flexibler gestalten. Olowinsky: “Heute geben die Hersteller meist den Bauraum und den Zelltyp vor. Wir können hingegen für jede Anwendung den idealen Batterietyp mit den idealen Leistungsdaten und der richtigen Größe wählen, um ihn optimal in ein Fahrzeug einzupassen.”

Auf der Hannover Messe (23. bis 27. April; Halle 2, Stand C22) stellen die Forscherinnen und Forscher die verschiedenen Konzepte für die vernetzte, adaptive Produktion vor: Zu sehen sein wird unter anderem eine Fräsmaschine, anhand derer Aspekte der Digitalisierung und Vernetzung sowie Sensorik mit 5G-Datenübertragung demonstriert werden.

Industrievertreter, die eigene Technologien im Leistungszentrum vernetzen oder in Richtung der Industrie 4.0 weiter entwickeln möchten, sind herzlich eingeladen. “Wir wollen das Leistungszentrum für Industriepartner aus verschiedenen Branchen öffnen”, sagt Thomas Bergs. “Das Besondere ist ja, dass es im Hinblick auf die Anwendungen für die vernetzte, adaptive Produktion keine Grenzen gibt.”

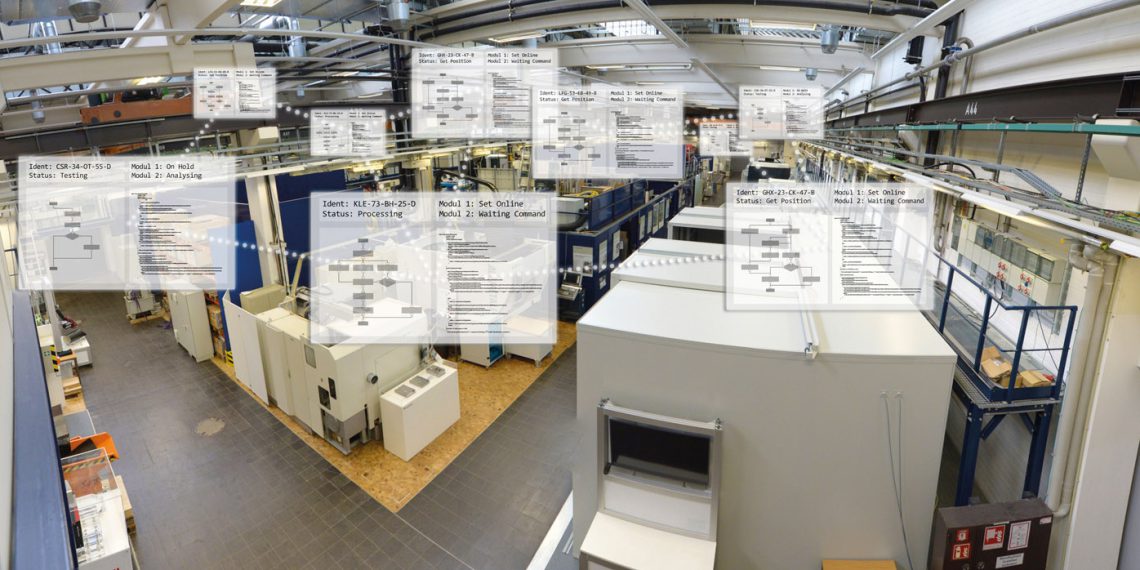

Titelbild: Ziel im Leistungszentrum “Vernetzte, adaptive Produktion” ist die komplett digitalisierte und vernetzte Produktionsumgebung. (Quelle: Fraunhofer IPT)