Die Modellfabrik Bodensee an der Hochschule für Technik, Wirtschaft und Gestaltung (HTWG) in Konstanz hat sich der Forschung in den Disziplinen Lean Production, Digitalisierung und Industrie 4.0 verschrieben. In verschiedenen Workshops werden die Teilnehmer auf die vernetzte Arbeitswelt vorbereitet. Gleichzeitig wird durch die Gewinnung neuer Erkenntnisse die vierte industrielle Revolution vorangetrieben. Seit der Geburtsstunde der Modellfabrik im Wintersemester 2013/2014 ist diese stetig gewachsen: Zusätzlich zu einer rein mechanischen und einer digitalisierten Produktionslinie sind die Musterfabrik Industrie 4.0 und ein moderner Lehr- und Lerntisch entstanden. Bei der Konstruktion der verschiedenen Betriebsmittel setzen die Verantwortlichen auf das Profilrohrsystem D30 von Item.

Produktions- und Montagevorgänge aus der Lean-Perspektive direkt am praktischen Beispiel erfahren: Mit diesem Ziel rief Prof. Dr.-Ing. Carsten Schleyer, Professor für Wertschöpfungssysteme im Studiengang Wirtschaftsingenieurwesen an der HTWG, vor rund vier Jahren ein Labor zum Thema Lean Production ins Leben. Die Studierenden der Fakultät Maschinenbau sollten im Rahmen von Workshops selbst Optimierungen an einer Produktionslinie vornehmen, um so das Prinzip der „schlanken Fertigung“ in einem praktischen Kontext kennenzulernen und zu verstehen. Dazu musste das verwendete Arbeitsplatzsystem leicht umzubauen sein, allerdings ohne dabei Kompromisse bei der Stabilität einzugehen. Außerdem sollte es leicht zu handhaben und mit systemfremden Komponenten kompatibel sein. Die Wahl fiel auf das Profilrohrsystem D30 des Lean Production Systembaukastens von Item, da die Lösung sämtliche Anforderungen erfüllt.

Smart, praxisnah, innovativ

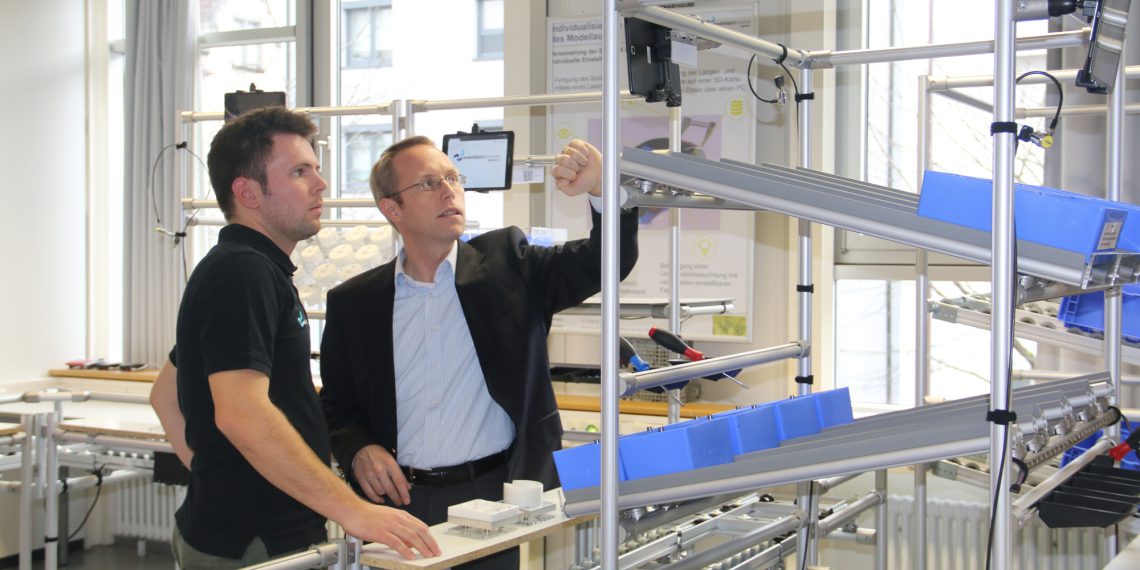

Dem Schema des ersten Lean Labors folgend wurde eine zweite Produktionslinie konstruiert, die im Gegensatz zu ihrem Vorbild zusätzlich mit digitalen Komponenten ausgestattet wurde. „Die um Sensoren und Displays ergänzte Montagelinie sollte Aufschluss darüber liefern, wie sich der Lean-Gedanke mit der Digitalisierung verbinden lässt und welche Synergieeffekte entstehen“, erklärt Prof. Dr.-Ing. Carsten Schleyer. Bei der Konstruktion der Arbeitsstationen, an denen die Bauteile eines Motors zunächst kommissioniert und anschließend montiert werden, wurde wiederum auf das Profilrohrsystem D30 zurückgegriffen. Die Vorteile liegen nach Ansicht von Prof. Dr.-Ing. Schleyer klar auf der Hand: „Anpassungen, zum Beispiel unter ergonomischen Gesichtspunkten, können die Teilnehmer schnell und unkompliziert selbst vornehmen“, erklärt Schleyer.

Edboard verknüpft Theorie und Praxis

Damit sind die Anwendungsmöglichkeiten des Produktportfolios aber noch nicht erschöpft. Auch bei einer weiteren Entwicklung der HTWG kommt das Profilrohrsystem D30 zum Einsatz: Das sogenannte edboard – ein Lehr- und Lerntisch rund um den Themenschwerpunkt Industrie 4.0 und Digitalisierung – besteht aus einem magnetischen, in der Tiefe beweglichen Whiteboard, einer Arbeitsplatte mit robustem Aluminiumrahmen sowie Befestigungen für Monitore und Computer. Durch die ergonomische Höhenverstellung ist ein Arbeiten sowohl im Sitzen als auch im Stehen möglich. „Mit dem edboard lassen sich Lehrinhalte aus den Bereichen Mikroprozessor‑, Automatisierungs- und Kommunikationstechnik einfach und übersichtlich vermitteln – und dank des lösungsorientierten Systems ohne einen zeitraubenden Auf- und Abbau“, erklärt Prof. Dr.-Ing. Schleyer. Der große Vorteil: Auf dem Whiteboard lassen sich Vernetzungsaufgaben skizzieren und informationstechnische Vorgänge durch entsprechende Module visualisieren. Auf diese Weise werden Theorie und Praxis effizient verknüpft und nicht-greifbare informationstechnische Vorgänge der Digitalisierung verständlich gemacht. Davon profitieren nicht nur Schulen.

Der Weg zu Industrie 4.0

Auch beim jüngsten Forschungsprojekt führt die HTWG die erfolgreiche Geschäftsbeziehung mit Item fort. Die Arbeitsstationen der internationalen Musterfabrik Industrie 4.0 sind ebenfalls aus den Komponenten des Profilrohrsystems D30 gebaut. Bei diesen Stationen handelt es sich nicht um Standardkonstruktionen, sondern um speziell nach den Vorgaben der HTWG entwickelte Arbeitsplätze – mit Item lassen sich auch solche Projekte schnell und einfach realisieren. Die internationale Musterfabrik Industrie 4.0 ist ein gemeinsames, länderübergreifendes Forschungsprojekt dreier Bildungseinrichtungen. Im Mittelpunkt steht die Frage, welche Maßnahmen Unternehmen ergreifen müssen, um den Ansprüchen von Industrie 4.0 gerecht zu werden. Dafür arbeiten die miteinander vernetzten Modellfabriken zusammen an der Produktion eines cyber-physischen Systems in Form eines Modellfahrzeugs. Eine Besonderheit ist, dass das Produkt vom Kunden in diversen Varianten zusammengestellt und individuell konstruiert werden kann. An der HTWG werden die Zulieferteile in der Produktionsstraße montiert. „Für die Zukunft sind Workshops für externe Teilnehmer geplant. Wir möchten Beschäftigten zeigen, welche Vorteile Industrie 4.0 bietet. Denn sie bedeutet nicht Arbeitsplatzvernichtung, sondern Entlastung des knappen Fachkräftepotenzials“, erklärt Prof. Dr. Marcus Kurth.