Gewissenhaft führt der Mitarbeiter das mit einem Trichter ausgestattete Messgerät unter dem Filter des Sterilisiertunnels vorbei, jeder Teil des Filters muss erfasst werden. Die Messergebnisse werden von einem kleinen externen Drucker auf Thermopapier ausgegeben. Die an Kassenbons erinnernden Ausdrucke muss der Mitarbeiter anschließend auf das Prüfprotokoll kleben. Dieses Vorgehen beim Filterintegritätstest, bei dem sichergestellt wird, dass die eingesetzten Filter eines Heißluftsterilisiertunnels kein Leck aufweisen, der Filtersitz dicht ist und keine ungefilterte Zuluft eingetragen wird, mutet umständlich an im Hinblick auf den hohen Automatisierungsgrad, der auch in der Pharmaindustrie längst Einzug gehalten hat. „Doch das ist derzeit tatsächlich Stand der Technik“, so Thomas Seiffer, Leiter der Forschungsabteilung beim Abfüll- und Verpackungsmaschinenhersteller Bausch+Ströbel.

Er und sein Team wollten sich damit nicht zufrieden geben – zumal im nächsten Prozessschritt, in den Abfüllanlagen von B+S, bereits stationäre Partikelmessgeräte integriert sind. Deshalb waren die Entwickler schon seit längerer Zeit auf der Suche nach einem Messverfahren, das deutlich einfacher in der Anwendung ist und das vor allem sicherere und reproduzierbare Ergebnisse liefert. Der Durchbruch kam, als Daniel Engel, bei Bausch+Ströbel Experte für das Thema Partikelmessung, 2017 auf einer Messe ein System der Unternehmensgruppe InfraSolution entdeckte. Zur automatisierten Überprüfung von Filtern in Reinräumen kam hier ein Roboter zum Einsatz. „Natürlich sind die Voraussetzungen in einem Sterilisiertunnel andere, vor allem die Zugänglichkeit ist hier erschwert, aber wir dachten uns, dass dieses System gut auf unseren Anwendungsfall adaptiert werden könnte,“ so Engel.

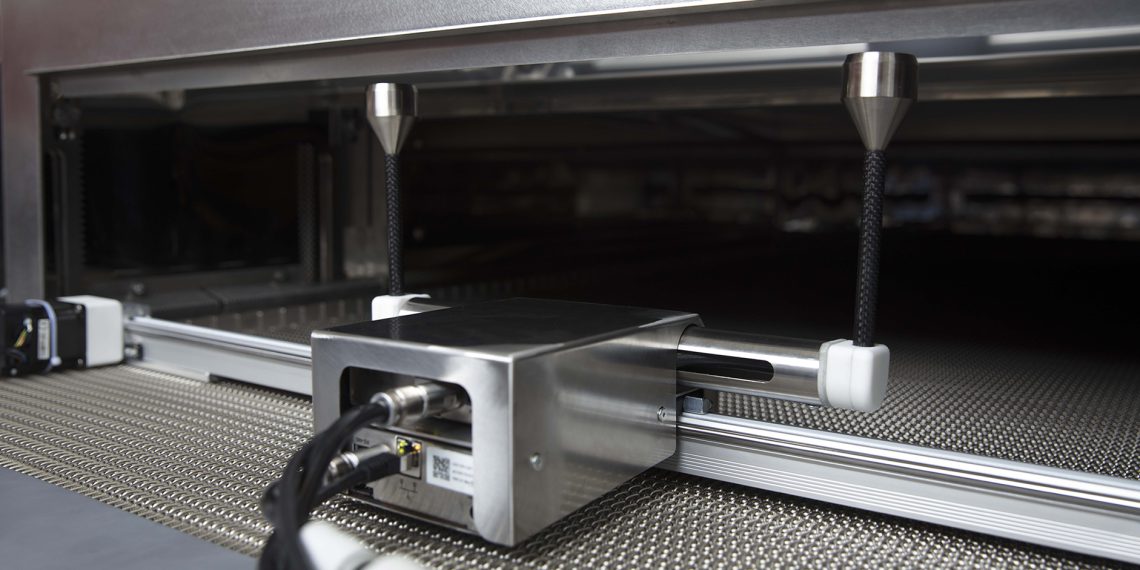

Bei InfraSolution wurde das Angebot der Anlagenbauer zur Entwicklungspartnerschaft sehr gerne angenommen. „Die Idee fanden wir von Anfang an gut, sahen hier sofort das Potenzial“, so Christian Dorfner, Leiter Forschung und Entwicklung bei InfraSolution. Das Unternehmen hat jahrzehntelange Erfahrung mit Messverfahren in Reinräumen, anfangs als reiner Dienstleister, seit einigen Jahren auch als Entwickler der dabei eingesetzten Messwerkzeuge. Das Ergebnis der Zusammenarbeit ist ein kleines kompaktes Gerät mit Namen „LinearTwinScan“. Das Messgerät, ausgestattet mit zwei Trichtern zur Partikelmessung, wird mit Hilfe des Tunnel-Transportbands nach genauen Vorgaben durch den Sterilisiertunnel geführt. „Hierzu muss das Messgerät natürlich in die Steuerung unseres Sterilisiertunnels integriert werden,“ erläutert Daniel Engel. Der Bediener nimmt alle Einstellungen direkt am Bedienpanel des Tunnels vor; während der Messung kann er auch den Stand des Messverfahrens und die Ergebnisse abrufen. Diese liegen dann, anders als im bisherigen Verfahren, gleich in digitaler Form vor und können gespeichert und weiterverarbeitet werden. Sie entsprechen dadurch zwingend den geltenden gesetzlichen Vorschriften (21 CFR Part 1 / GMP Annex 11).

Mit dem Gerät werden im Wesentlichen zwei Messverfahren durchgeführt: die Bestimmung der ISO-Klasse (in Entwicklung) und der Filterintegritätstest. DIN EN ISO 14644 ist die gültige Norm für beide Messungen, bei der Filterintegritätsprüfung spricht man auch von DEHS-Test. Im ersten Fall sind Partikelmessungen an bestimmten vordefinierten Messstellen vorgesehen. Im zweiten Fall, der Dichtheitsprüfung, werden auf der unreinen Seite oberhalb des Filters gezielt Partikel eingebracht, deren Anzahl sowohl oberhalb als auch unten auf der reinen Seite gemessen und somit der Abscheidegrad des Filters überprüft. Hier muss die gesamte Filterfläche abgescannt werden.

„Diese Messungen stehen mehrmals im Jahr an“, so Daniel Engel. Schon heute übernehmen Servicemitarbeiter von B+S auf Wunsch des Kunden diese Messungen. „Diese Dienstleistung wollen wir nun mit der Einführung von LinearTwinScan noch intensivieren“, so Thomas Seiffer. Gut für den Kunden: Der B+S‑Mitarbeiter kann nicht nur die Messungen korrekt durchführen, sondern bei Bedarf auch gleich notwendige Wartungsarbeiten wie etwa den Filterwechsel vornehmen. Darüber hinaus ist es natürlich auch möglich, die Sterilisiertunnel so nachzurüsten, dass eigene Qualifizierungsteams des Kunden damit arbeiten können.

Die Vorteile des neuen Verfahrens liegen klar auf der Hand: Die Genauigkeit der Messung ist nicht mehr abhängig von der Sorgfalt und Erfahrung des Bedieners, die Messergebnisse sind deshalb verlässlicher, genauer und reproduzierbar. Darüber hinaus liegen am Ende alle Daten in digitaler Form vor. Dank der grafisch dargestellten Messergebnisse

Kosten einsparen mit schmierfreien Kunststoffen

Jährlich werden weltweit 240 Milliarden Dollar für Schmierstoffe ausgegeben. Dazu kommen nach Studien deutlich höhere Kosten für Wartungspersonal. Dennoch entstehen...

Read more