Deutliche Einsparungen, höhere Ausbeute bei größerem Durchsatz – dank der Umstellung der bisherigen Chargenfertigung auf einen kontinuierlichen Herstellungsprozess erzielt ein Pharmahersteller in der Antibiotikaproduktion deutlich messbare Vorteile. Entscheidenden Anteil an den Verbesserungen hat der Einsatz eines Druckdrehfilters von BHS-Sonthofen.

Ein global operierendes Pharmaunternehmen fertigt einen hocheffizienten neuen Wirkstoff nach dem klassischen Prinzip des Batchprozesses. Der Wirkstoff entwickelt sich erfreulich schnell zu einem „Blockbuster“, womit sich der Produktionsbedarf insgesamt mehr als verdoppelt, so dass frühzeitig ein Projekt zur Produktionssteigerung aufgelegt wird. Anstelle einer simplen Kopie der alten Produktionsstraße, empfiehlt die Projektleitung die Änderung des Batchprozesses durch den Einsatz eines kontinuierlich arbeitenden BHS Druckdrehfilters (RPF) und Aufstockung der Reaktoranzahl.

Das real umgesetzte Projekt erzielt eine Produktionssteigerung von rund 150 Prozent – bei einem Bruchteil der Investitionskosten im Vergleich zum bisherigen Herstellungsprozess. Darüber hinaus erhöht die Umstellung des Filtrationsschrittes auf einen kontinuierlichen Prozess die Ausbeute um knapp ein Drittel, was die Rentabilität des Produktes zusätzlich steigert. Maßgeblich verantwortlich hierfür ist das Online-Monitoring des kontinuierlichen Filtrations- und Waschprozesses, das zu einer erheblich gleichmäßigeren Produktqualität bei gleichzeitiger Reduktion der eingesetzten Betriebsmittel führt.

Analyse offenbart kritische Prozessschritte

Bei der Analyse des bestehenden Herstellungsprozesses stößt das Projektteam auf eine Reihe kritischer Produktionsschritte:

- Der Ansatz des Reaktionsbatches erfolgt stets zu Beginn der Nachtschicht, da die Reaktion ohne große Eingriffe des Bedienpersonals über Nacht laufen kann. Allerdings erfordert die anschließende Trennung und Waschung in der Rührdrucknutsche mehrfach Aktionen wie Probenahme, Laboranalyse und Umschaltung der Wäschen, die nur tagsüber erfolgen können. Trotz einer Verarbeitungszeit von etwa 10 Stunden ist somit nur ein Batch pro 24 Stunden ohne erhebliche, zusätzliche Investitionen in Infrastrukturmaßnahmen realisierbar, etwa ein rund um die Uhr verfügbares Labor sowie zusätzliches Bedienpersonal in der Nachtschicht.

- Die Wirkstoffproduktion im Reaktor ist erheblich höher als die tatsächliche Ausbeute nach der Trocknung. Der Löwenanteil des Verlusts entsteht im Nutschfilter. Dort wird mit dem Trüblauf der Anfangsfiltration viel des Wirkstoffes verworfen. Ein weiterer Teil geht aufgrund limitierter Lösemittelverschleppung in die Kristallisation verloren: Bei zu geringer Beladung ergibt sich ein geändertes Kristallisationsverhalten, das zu einer Kornverteilung außerhalb der Spezifikation führt.

- Kristallisation und Trocknung werden nur wenige Stunden pro Tag genutzt. Bedingt durch die lange Zyklusdauer der Batchfiltration ist eine mehrfache Belegung trotzdem nicht gesichert möglich. Hier geht ungenutztes Potential verloren. Ein zweiter Reaktor zur alternierenden Produktion würde theoretisch die Leistung ohne Probleme verdoppeln, wenn der Downstream-Prozess dies zuließe.

Mit Blick auf das Ziel einer deutlichen Leistungssteigerung resümiert das Projektteam: Die Erhöhung der Leistung führt entweder über den Neubau einer zweiten Produktionsstraße oder über die Nutzung des ungenutzten Potenzials, möglichst zusammen mit einer Ausbeuteerhöhung.

Produktionsengpass in der Trennstufe

Damit kristallisiert sich die Trennstufe als Flaschenhals im Produktionsprozess heraus. Das Projektteam untersucht entsprechend die Ursachen für Probleme an dieser Stelle und potenzielle Lösungsmöglichkeiten. Mithilfe ausgiebiger Labor- und Pilotversuche werden unterschiedliche Varianten und Set-ups zur Modifikation der vorhandenen Nutsche geprüft – inklusive disruptiver Lösungen, die das gesamte Konzept der batchweisen Produktion in Frage stellen.

Letztendlich überzeugen die Vorteile der kontinuierlichen Produktion das Projektteam davon, das Herstellungskonzept der bestehenden Straße zu verändern.

Neues Konzept setzt auf kontinuierliche Fertigung

Eine erste Herausforderung dabei stellt das Generieren eines kontinuierlichen Produktionsstroms aus dem Batch-Reaktor dar. Da die Reaktion nicht verändert werden kann, muss entweder über Pufferbehälter die Chargenherstellung für den Downstream-Prozess gestreckt oder ein zweiter Reaktor zur alternierenden Betriebsweise angeschafft werden.

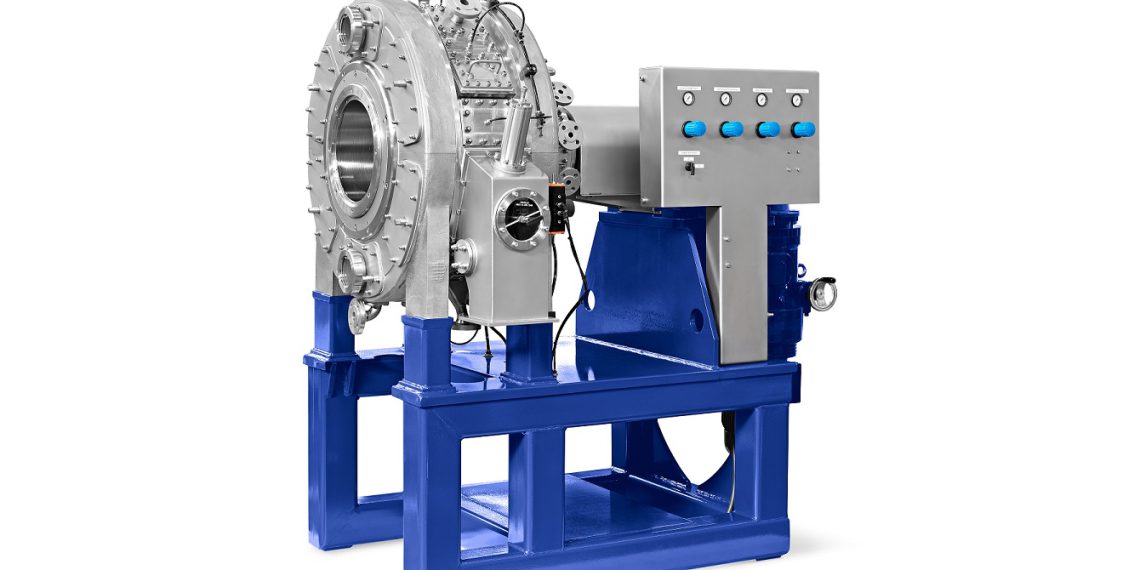

Die nun anfallenden 240 kg Wirkstoff aus 8.000 l pro Tag sind mit ca. 340 l/h als kontinuierlicher Produktstrom nur eine geringe Belastung für eine vollkontinuierliche Trennstufe wie den BHS Druckdrehfilter. Bereits eine kleine Produktionsgröße mit 0,5 m² Filterfläche ist hier völlig ausreichend. Im Unterschied zum ursprünglich vorhandenen 4.000 l‑Batchsystem, das aus dem gesamten Feststoff der Charge einen 30–50 cm hohen Filterkuchen bildet, verringert der eingesetzte BHS Druckdrehfilter vom Typ RPF P02 die Kuchenstärke auf rund 10 mm, was einen erheblich geringeren Kuchenwiderstand generiert.

Deutliche Einsparungen bei gleichzeitig höherer Ausbeute

Dank des dünneren Filterkuchens lässt sich der Filtrationsdruck soweit reduzieren, dass eine optimierte Einstellung für dauerhaft hohe Performance gewährleistet werden kann. Außerdem ist es möglich, ein deutlich dichteres Filtermedium einzusetzen, das zu sofortigem Klarlauf führt und die zuvor unvermeidliche Trüblaufphase erübrigt. Mit der Verhinderung der Trüblaufphase reduziert sich der Wirkstoffverlust gegenüber ursprünglich rund 25 Prozent auf weniger als 5 Prozent.

Bedingt durch den kompakten Aufbau des Filterkuchens, die geringe Kuchenhöhe und die optimierte Strömungsführung als ideale Kolbenströmung gestaltet sich die Wäsche des Feststoffes zudem äußerst effektiv. Dank zusätzlichen Online-Monitorings der Waschfiltrate kann in kürzester Zeit ein optimierter Waschmittelbedarf ermittelt werden. Die Folge: eine Einsparung an Lösemitteln von rund 20 Prozent, was nicht nur den gesamten Herstellungsprozess entlastet, sondern auch eine merklich stabiler eingestellte Kristallisationsstufe ermöglicht.

Dank optimierter Kuchenwäsche mittels Kolbenströmung lässt sich das Waschfiltrat nun komplett nutzen. Auch an dieser Stelle führt die kontinuierliche Verarbeitung in Verbindung mit Prozess Analytischen Technologien (PAT) zum effizienteren Einsatz der Betriebsmittel, was sich in der Erhöhung der Ausbeute niederschlägt. Denn mit der Reduktion im Gesamtlösemittelverbrauch unter die Maximalbelastung muss nun kein Produkt wie bei der Rührdrucknutsche verworfen werden.