DINO Anlagen- und Maschinenbau e.K. aus Bremen gehört zu den führenden Herstellern von Elektro-Dampferzeugern. Mit kundenspezifisch gefertigten Systemen agiert das Unternehmen seit mehr als 50 Jahren erfolgreich am Weltmarkt und hat über 25.000 Kesselsysteme in mehr als 140 Länder verkauft.

Elektro-Dampferzeuger werden in vielen Industriebereichen eingesetzt (siehe Infokasten), so auch in der Lebensmittel- und Genussmittelindustrie. Beim Elektro-Dampferzeuger erhitzen und verdampfen elektrisch betriebene Heizelemente enthärtetes Wasser, das eine Speisewasserpumpe vom Tank oder direkt aus der Leitung in den Druckbehälter fördert. Bei DINO-Systemen regelt eine Wasserstandselektronik dabei mit Hilfe von Füllstandselektroden oder einem Schwimmerschalter den Wasserstand im Druckbehälter, das Schalten der Heizung und schützt die Heizelemente vor Beschädigung bei eventuellen Funktionsstörungen. Der Dampfdruck wird am Manometer angezeigt, wobei ein Druckwächter bei Erreichen von 500 kPa (5 bar) die Heizung aus- und bei 450 kPa (4,5 bar) wieder einschaltet. Der Dampf wird am Dampfabsperrventil entnommen, ein Sicherheitsventil verhindert Überdruck. Anfallendes Kondensat der Dampfleitung und der Verbraucher kann am Kondensateingang des Wärmetauschers wieder in den Wasserkreislauf zurückgeführt werden.

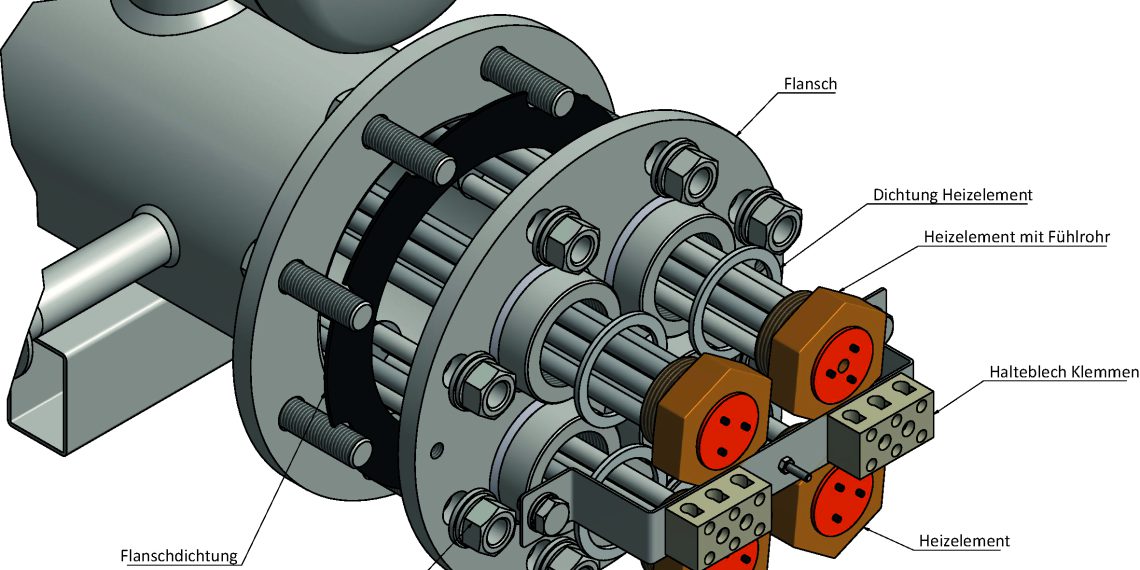

Die komplette Einheit der Heizelemente wird durch einen Flansch mit dem Druckbehälter verbunden. Die Innenflächen von Flansch und seiner Abdichtung stehen in Kontakt mit überhitztem Wasserdampf in 100 %iger Sättigung, bei 160 °C und 5 bar Druck.

Bisher hat DINO an der Flanschplatte eine Faserweichstoffdichtung mit Graphit als Füllstoff eingesetzt. Mit einer Dicke von 2 mm in der Ausführung „FullFace“ wies sie eine Dichtungsfläche von 28.888 mm² auf und erreichte bei 80 % Schraubenausnutzung eine Flächenpressung von 15 MPa.

Je nach Einsatzumgebung und tendenziell bei Lastwechseln an den Dampferzeugern trat an dieser Stelle bei einigen Systemen jedoch ein Problem auf.

Da die eingesetzten Dichtungen über die Zeit aushärten, es durch Temperaturwechsel zu Materialausdehnungen und in der Folge zu Relativbewegungen zwischen Behälter und Heizelementträger kommt, kann die Dichtung diese Verformungen irgendwann nicht mehr mitleisten – es treten an der Flanschplatte Undichtigkeiten auf, die bei 160 °C und 5 bar Dampfdruck sehr gefährlich werden können, unabhängig vom verlorenen Dampfvolumen.

Folge war, dass ein Monteur vor Ort beim Kunden die fehlerhaften Dichtungen austauschen musste, was logischerweise zu hohen Montage- und Reisekosten führte.

Der Geschäftsführer und Inhaber von DINO, Herr Nobel, suchte daher einen Weg, um diese Problematik dauerhaft und zukunftsfähig zu lösen, denn Undichtigkeit und Wartungseinsatz sind für Kunde wie für Hersteller nicht zufriedenstellend.

Durch den Tipp eines Kunden aus Österreich wurde Herr Nobel auf KLINGER aufmerksam. Dichtungsfachleute von KLINGER Germany aus Idstein haben DINO daher in Bremen besucht, um eine Lösung für die Aufgabe zu etablieren.

Ihr Vorschlag war, einen alternativen Flachdichtungswerkstoff zu verwenden, der nicht aushärtet und ihn zusätzlich mit Innenbördel auszurüsten. Parallel soll durch Berechnung mit dem Programm KLINGERexpert die Geometrie der Dichtung verändert werden, resultierend in einer Verringerung der Dichtfläche, um eine höhere Flächenpressung bei gleicher Schraubenkraft zu erzielen.

Da Graphitdichtungen, im Gegensatz zu Faserdichtungen, keine organischen Bindemittel enthalten, verändern sie ihre Eigenschaften im gesamten Temperatureinsatzbereich nicht, sie weisen kein Verhärten und Verspröden auf.

Mit KLINGERgraphit PSM steht ein in der Praxis erprobtes Graphitlaminat mit einer 0,1 mm dicken Spiessblech-Edelstahleinlage für den Temperaturbereich von ‑200 °C bis 450 °C zur Verfügung. Es wird bevorzugt bei Heißwasser und Wasserdampf eingesetzt und ist in den Standarddicken 0,8 mm / 1,0 mm / 1,5 mm / 2,0 mm und 3,0 mm verfügbar.

Die neue Auslegung der Dichtung zeigt die Ausführung „Raised Face“. Die nominelle Dicke verbleibt bei 2 mm, während die Dichtungsfläche um mehr als 45 % auf 15.700 mm² reduziert ist. Damit wird bei wieder 80 % Schraubenausnutzung eine effektive Flächenpressung von 29 MPa erreicht, fast die Verdopplung des ursprünglichen Wertes.

Zur weiteren Erhöhung der Sicherheit ist die Dichtung mit einer metallischen Innenrandeinfassung, einem sogenannten „Innenbördel“, kombiniert. Der Innenbördel wird nach dem Ausstanzen des Dichtungsringes mit einem separaten Werkzeug eingebracht. Er besteht aus einem ca. 0,10 bis 0,15 mm dünnen Blech und ist im Normalfall aus Edelstahl.

So schützt man den Dichtungswerkstoff vor aggressiven Medien und Herausdrücken sowie das Medium vor Verunreinigungen durch herausgelöste Dichtungsbestandteile. Außerdem verbessert der Innenbördel die Gasdichtheit bei porösen Dichtungswerkstoffen.

Eine solche Dichtung kann im Lebensmittelkontakt eingesetzt werden und eignet sich für die üblichen Reinigungsprozesse in der Lebensmittelindustrie.

An den Materialien für die Schrauben, ihrer Anordnung etc. brauchte nichts geändert zu werden.

Die Vorgehensweise von Klinger zur Problemlösung hat Herrn Nobel überzeugt und im Vorfeld auch sehr positiv überrascht.

„Obwohl wir unsere Flachdichtungen indirekt über den Technischen Handel hier in Bremen beziehen, ist ein Fachmann von KLINGER zu uns in den Norden gekommen, damit wir gemeinsam das Problem lösen“ so Herr Nobel. „Ein toller Zug und richtig klasse!“

Neben der jetzt dauerhaft verlässlichen Dichtung im Flansch hat das Unternehmen im zweiten Schritt Mitarbeiter zu einer Dichtungsschulung nach Idstein geschickt, um zukünftig mehr Know-how für die im Prinzip kleine, aber doch systemwichtige Schnittstelle im Unternehmen zu haben.

Fazit:

Der Einfluss von Dichtungen auf das Gesamtsystem wird häufig unterschätzt. Vielfach geht es nur darum, „am Anfang dicht zu sein“ und dies möglichst günstig zu bewerkstelligen.

Für Anbieter von Qualitätsprodukten stellt sich hier jedoch die Frage, ob es ein besserer Ansatz ist, sogar das Bauteil „Dichtung“ als relevant für die Qualität und Langlebigkeit anzusehen.

So kann bereits beim Konstruieren einer technischen Lösung durch die Zusammenarbeit mit Spezialisten das zur Aufgabe passende und geometrisch optimierte Dichtungsmaterial gefunden werden.

Mag sein, dass die individuelle Dichtung ein paar Cent teurer ist, durch Vermeidung von Folgekosten und Ärger beim Endkunden rechnet sich diese Investition über die Zeit und macht sich selbst bezahlt.