Viscotec bietet seinen VHD Hygienic Dispenser jetzt auch mit hartverchromtem Rotor an. Die Kombination aus optimiertem Material und etablierter Technologie eröffnet Kunden künftig ein noch breiteres Anwendungsspektrum. Der Hersteller reagiert damit auf die Entwicklungen in der Kosmetikindustrie, die nach noch mehr Flexibilität und geringerem Verschleiß innerhalb des Abfüllprozesses verlangen.

Mehr als 6,5 Milliarden € setzt die deutsche Kosmetikbranche Jahr für Jahr um – Tendenz steigend. Produkte wie Hautpflegemittel, Handcremes, Haarpflegemittel, Shampoos, Badezusätze und eine Vielzahl mehr, erfordern ein breites Spektrum innovativer Technologien die Konzerne zur Herstellung und Lohnfertiger zur Abfüllung verwenden können. Welches Wachstumspotenzial die Kosmetikindustrie in der Gegenwart hat, wird zunehmend nicht nur durch das Produktspektrum selbst bestimmt, sondern von der Fähigkeit der Hersteller und Lohnabfüller, neuen Marktbedürfnissen wie unterschiedlichen Packungsgrößen, vielfältigeren Packmitteln oder dem Wunsch nach Kleinstchargen gerecht zu werden. Eine entscheidende Rolle spielt die Flexibilität innerhalb der Prozesse: Nur wer seine Technologien so auslegt, dass ein reibungsloser Wechsel zwischen Produkten unterschiedlicher Formulierung/Viskosität möglich ist, produziert am Ende effizient und hält seine Total Cost of Ownership (TCO) niedrig.

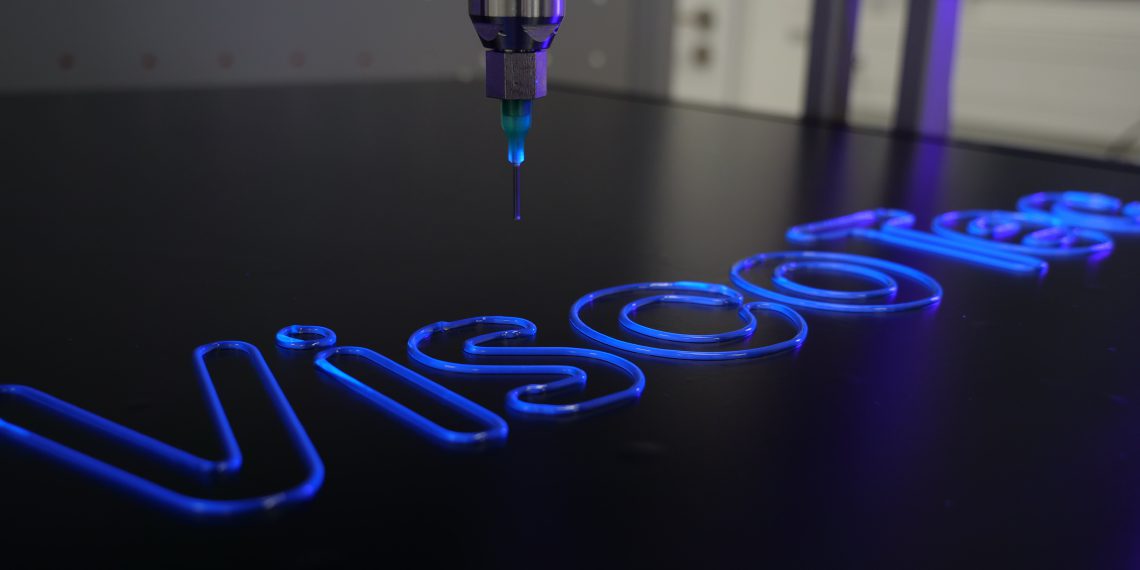

Der VHD Hygienic Dispenser von ViscoTec ist eine solche Lösung, denn er bietet ein Maximum an Freiheit im Abfüllprozess. Das Unternehmen reagiert damit auf die wohl größte Herausforderung für Hersteller und kosmetische Lohnabfüller: Immer mehr verschiedene Produkte qualitativ und quantitativ hochwertig abzufüllen, um im globalen Wettbewerb mithalten zu können.

Flexibilität und Sicherheit über den gesamten Prozess

Das Spektrum der Produkte reicht von flüssig oder ölig, über pastös und hochviskos bis hin zu schersensitiv. Sind glatte Cremes noch relativ einfach abzufüllen, bringen z. B. Gels mit resorbierbaren Kügelchen Schwierigkeiten mit sich, denen in der technischen Umsetzung des VHD Hygienic Dispensers Rechnung getragen wurde. Denn bei einer Scherbeanspruchung käme es sonst zur Zerstörung und Strukturveränderung des Produktes.

Im Trend liegen auch diverse Anwendungen mit Aktivkohle Bestandteilen – von ihrer hohen Adsorptionsfähigkeit verspricht sich die Kosmetikindustrie porentief reine Haut, weißere Zähne oder schöneres Haar. Die technische Herausforderung: Diese Feststoffbestandteile stellen eine starke Beanspruchung für die eingesetzte Abfülltechnik dar. ViscoTec setzt bei seinen Entwicklungen seit mehr als 20 Jahren den Fokus auf die volumetrische Dosierung mittel- bis hochviskoser, schersensitiver und abrasiver, flüssiger Medien. Dabei nutzt das mittelständische Unternehmen das Endloskolben-Prinzip und wird den hohen hygienischen Anforderungen der Kosmetikbranche mit dem VHD Hygienic Dispenser gerecht.

Das Hygienic Design und die daraus resultierende gute Entleer‑, Zerleg- und Reinigbarkeit begünstigen den häufigen Wechsel von Produkten, der bei kosmetischen Lohnabfüllern und Herstellern an der Tagesordnung ist. Der Einsatz des VHD Hygienic Dispensers ermöglicht einen schnellen unkomplizierten Wechsel zwischen ähnlichen Produkten, etwa mit unterschiedlicher Farbe, bedient aber auch den Anwendungsfall, wo zwischen Produkten mit völlig unterschiedlichen physikalischen Eigenschaften gewechselt werden muss. Produktwechsel zwischen homogenem selbstfließenden Körperöl und einem Peeling oder einer Maske sind nach einem Reinigungsschritt ohne Anpassungen am Equipment möglich. Das senkt auf lange Sicht die Herstellungskosten: Es spart Zeit, potentielle Fehlerquellen werden reduziert und die Bedienung der Maschinen wird erleichtert. Für optimierte Abläufe und absolute Prozesssicherheit.