Nachhaltigkeit ist für die KHS-Gruppe maßgeblich bei der Entwicklung ihrer Maschinen. Meilensteine in der Abfülltechnik setzen dabei die optimierten Modelle der Hochleistungsfüller Innofill Glass DPG und DRS. Für den DPG bietet KHS erstmalig die Variante Eco an, mit der Kunden Einsparungen in den Bereichen CO₂, Wasser und Strom erzielen. Neben der verbesserten Ressourceneffizienz bieten die Glasfüllanlagen Vorteile in den Bereichen Überwachung und Einstellung der Abfüllprozesse, Effektivitätssteigerung sowie Qualitätssicherung.

Kleine Veränderungen, großer Nutzen

Diesem Motto folgten die KHS-Ingenieure bei der Weiterentwicklung des pneumatisch gesteuerten Glasfüllers DPG. Durch ein neues Evakuierungs- und CO2-Spülverfahren ist es ihnen gelungen, den CO₂-Verbrauch der Anlage um bis zu 50 Prozent bei zugleich reduzierter Sauerstoffaufnahme gegenüber bisher üblichen Verfahren zu senken. Durch diese Senkung reduziert sich die Leistung der Vakuumpumpe, sodass sie deutlich weniger Strom und Wasser verbraucht. Mit einem Umbaukit rüstet KHS auf Kundenwunsch auch ältere DPG-Füller mit den Vorteilen des Eco-Verfahrens aus.

Bierqualität sichern, Effektivität steigern

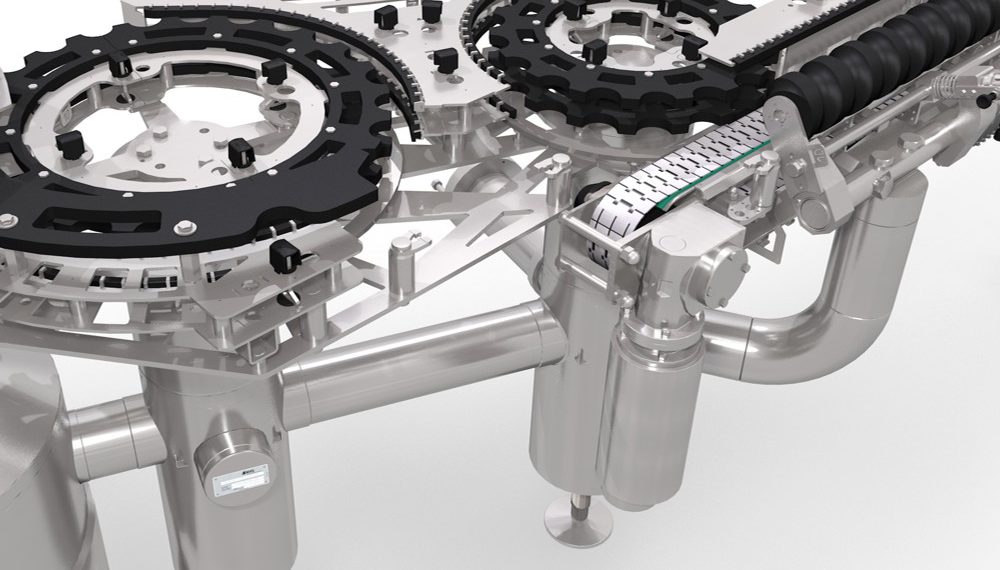

Der rechnergestützte DRS-Hochleistungsfüller ist seit Jahren eine feste Größe im Brauwesen. Die hygienische Bauweise und schnelle Formatteilwechsel sorgen für eine hohe Anlageneffizienz und Flexibilität bei der Produktionsplanung. Als neuen Standard bietet KHS sowohl für den DRS als auch den DPG die neue hygienische Schnellverriegelung Quicklook für die Formatteile an. Mit ihr sind Flaschenführungsteile werkzeuglos und mit wenigen Handgriffen tauschbar. Sie halten sicher dank Formschluss zwischen Auflage und Formatteil. Die Umstellzeit für Füller reduziert sich so um rund 30 Prozent. Dies führt zu einer verbesserten Maschinenverfügbarkeit.

Weitere Neuheit des DRS ist das optionale und patentierte Assistenzsystem DIAS (Diagnose- und Assistenzsystem), mit dem Brauereien den Füllprozess bis ins kleinste Detail überwachen und optimal einstellen können. Drucksensoren in jedem einzelnen Füllventil bieten eine lückenlose Überwachung von Druckverlauf, Schaltzeiten und Schrittfolgen. Abweichungen von Sollwerten durch zunehmenden Verschleiß erkennt das System frühzeitig. Die ergänzende Möglichkeit, Füllverläufe zusätzlich über das KHS-Ferndiagnosesystem REDIS abzurufen, schafft die Voraussetzung für eine punktgenaue Unterstützung durch das Fachpersonal. Mit den Daten ist eine statistische Beurteilung zahlreicher Funktionen möglich, anhand der sich zukünftige Fehlerquellen bereits im Vorfeld beseitigen lassen. Das sorgt für gleichbleibende Qualität und längere Maschinenverfügbarkeit.

Individuelle Systeme für mehr Produktsicherheit

Mit der kamerageführten Regelung und Überwachung Opticam und dem Flaschenstopper Softstop bietet KHS zwei weitere Innovationen im Bereich Abfülltechnik. Beide Systeme sind sowohl für den DRS als auch den DPG erhältlich.

Die Opticam überwacht mit zwei Kameras die Schaumintensität vor und nach dem Aufsetzen des Kronkorkens. Zudem stellt sie den Druck für den Aufschäumstrahl kontinuierlich optimal ein, um den Restsauerstoff aus der Flasche zu entfernen. Dies ermöglicht eine ständige Kontrolle sowie Regelung der Schaumkrone unabhängig vom Bediener und sorgt damit für gleichmäßig niedrige Sauerstoffaufnahmen. Auf diese Weise können die Brauereien einem übermäßigen Bierverlust durch Überschäumen entgegenwirken. Heute übliche Sicherheitsüberfüllungen werden so reduziert sowie unzureichend aufgeschäumte Flaschen erkannt und ausgeschleust. Kommt es zu einer Häufung von Aufschäumfehlern, erfolgt ein Produktionsstopp.

Um den Flaschenstrom sanft und materialschonend zu unterbrechen, hat das Unternehmen das zum Patent angemeldete Softstop-System entwickelt. Dieser kompakt und hygienisch gebaute Flaschenstopper wird bei voller Leistung aktiviert. Ein Lichtsensor misst die Abstände der Behälter bei der Zuführung in den Füller. Anschließend sorgt ein gesteuerter Bremskeil für ein schonendes Abbremsen des Flaschenstroms auf kürzestem Wege. Füllprozess und Aufschäumung der noch im Füller befindlichen Flaschen erfolgen so bei konstant hoher Leistung in gleichbleibender Qualität.