Die klassische Dampfturbine ist nun seit fast 90 Jahren erfolgreich im Einsatz. Das relativ einfache Grundprinzip: Eine Wärmequelle erhitzt Wasser, sodass es verdampft. Dabei entsteht Dampfdruck, der eine Turbine antreibt. Ein nachgeschalteter Generator erzeugt daraufhin elektrischen Strom. Aber: Wasser als Arbeitsmedium mit all seinen Eigenschaften eignet sich eher für Hochtemperaturanwendungen über 350 Grad Celsius. Abwärme, wie sie zum Beispiel häufig in der Industrie anfällt, hat hingegen deutlich niedrigere Temperaturen. Der klassische Dampfkreisprozess mit Wasserdampf – der Steam Rankine Cycle – lässt sich für diese Anwendungen daher nicht wirtschaftlich einsetzen. Hier kommt der Organic Rankine Cycle (ORC) mit seinen organischen Fluiden wie zum Beispiel Kältemitteln ins Spiel, die schon bei deutlich niedrigeren Temperaturen verdampfen. Aber wie lassen sich Turbinen mit organischen Dämpfen antreiben? Und wie kann man diesen Prozess optimieren? Das erforschen Felix Reinker und Karsten Haßelmann in ihren Promotionsvorhaben am Fachbereich Maschinenbau der FH Münster.

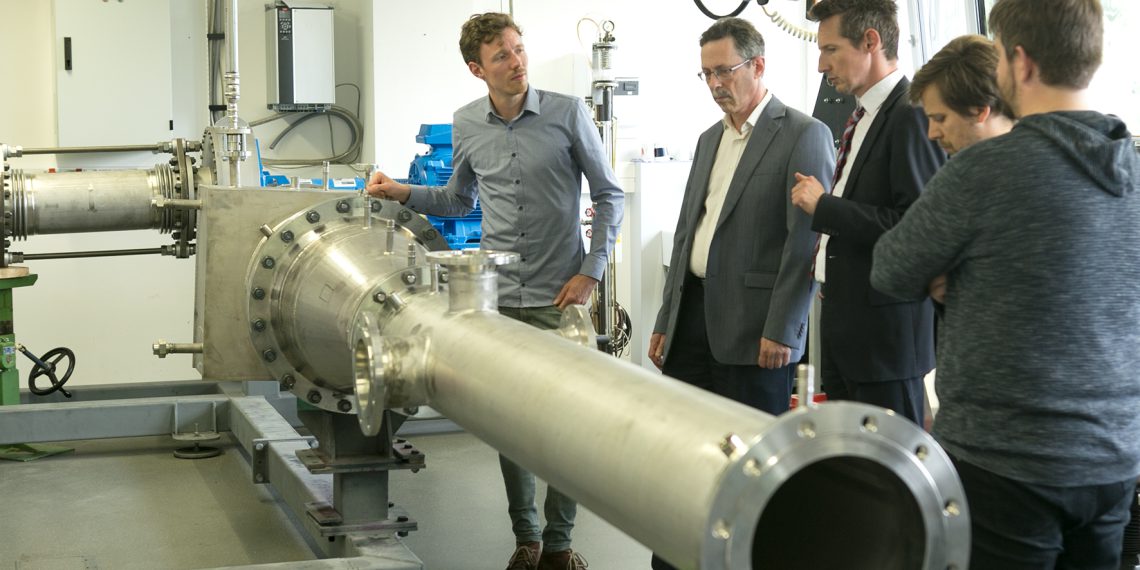

„Dafür arbeiten wir mit einem speziellen gasdichten Windkanal, den wir hier im Labor selbst konstruiert und aufgebaut haben“, erzählt Reinker. „Das ist unser Prüfstand CLOWT, die Abkürzung steht für Closed Loop Organic vapor Wind Tunnel. Ein Windkanal, in dem wir organische Heißdampfströmungen unter hohem Druck untersuchen können.“ Der Dampf zirkuliert im geschlossenen Kreislauf durch die massiven, etwa 15 Meter langen Rohre, wird an einer Stelle beschleunigt und überströmt in der Testsektion einen kleinen Tragflügel – den kann man sich ähnlich vorstellen wie bei einem Flugzeug, bloß ist er statt zehn Metern nur circa zehn Zentimeter groß. „An diesem Tragflügel messen wir die Druckverteilung, und diese Werte vergleichen wir zum Validieren mit den Werten aus unseren Strömungssimulationen.“

Das ist der Part von Karsten Haßelmann. „Mit Grobstruktursimulationen lassen sich zeitlich abhängige Strömungsvorgänge detailliert analysieren, wie zum Beispiel Wirbelbildungen oder Strömungsabrisse“, sagt Haßelmann. „Aber das sind alles Modellannahmen, die der Realität nicht zwangsläufig entsprechen müssen. Daher ist die Validierung der Strömungssimulationen mit experimentellen Daten zwingend notwendig.“

Aber auch sehr aufwendig: Das zeigt die geringe Anzahl an Prüfständen mit experimentellen Aufbauten zu dem Thema in ganz Europa: Neben dem CLOWT am Fachbereich Maschinenbau der FH Münster gibt es nur noch an der TU Delft und der Politecnico in Mailand ähnliche Versuchsstände.

„Das Ganze mit limitiertem Budget und unter Zeitdruck zu machen, ist eine zusätzliche Herausforderung“, bemerkt Reinker. 2013 starteten er und Haßelmann in einem vom Bundesministerium für Bildung und Forschung geförderten Projekt für den Ingenieur-Nachwuchs. Die damit verknüpfte kooperative Promotion betreuen Prof. Dr. Eugeny Y. Kenig von der Universität Paderborn und Prof. Dr. Stefan aus der Wiesche von der FH Münster. Jetzt macht das Unternehmen Rußwurm Ventilatoren mit den Doktoranden und Prof. Dr. Philipp Epple von der Hochschule Coburg weiter: Dieses Mal nehmen sie den im Windkanal verbauten Hochleistungsventilator unter die Lupe, da derartige Antriebe auch in industriellen Anwendungen zum Einsatz kommen. „Im Sinne der Energieeffizienz wollen wir seinen Einsatz optimieren“, erklärt Reinker.

Werkzeugmaschinen unter realen Bedingungen prüfen

Oltrogge verstärkt das Demo-Center am Standort Bielefeld mit zwei hochmodernen Werkzeugmaschinen von Mazak. Als langjähriger zertifizierter Partner des japanischen Weltmarktführers...

Read more