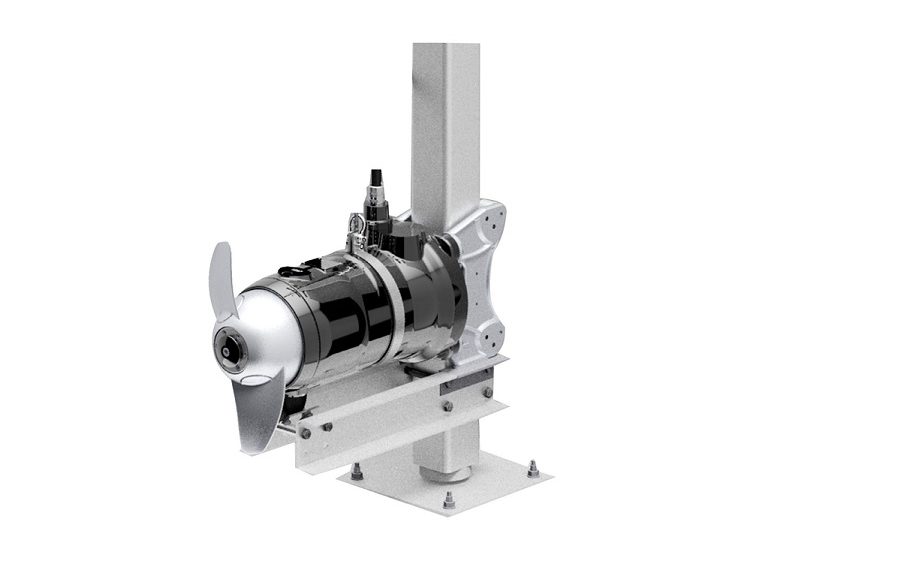

Zur Homogenisierung und Suspension von Flüssigkeiten werden häufig Tauchmotor-Rührwerke eingesetzt. Faserbildende Feststoffe, die sich beispielsweise im Abwasser zu zopfartigen Strängen verbinden, stellen jedoch eine erhebliche Gefahr für die Anlagen dar. Nicht selten verfangen sich diese schnurartigen Verzopfungen im Bereich des Propellers, sodass sich dieser nicht mehr wie gewohnt drehen kann. In der Folge nimmt die Rührleistung rapide ab – es kann sogar zu einem Ausfall des Aggregats kommen. Daher hat die Homa Pumpenfabrik GmbH mit dem Tauchmotor-Rührwerk der Baureihe HRS ein Produkt entwickelt, das die Widerstandsfähigkeit der Hydraulik gegen solche Faserteile in den Fokus stellt: Hierbei werden durch ein neues Propeller-Design Verzopfungen effektiv verhindert, womit eine gleichbleibende Leistung garantiert werden kann. Zudem wirkt die Edelstahl-Konstruktion gleichzeitig Korrosion und Verschleiß durch abrasive Bestandteile entgegen.

„Dass die Hydrauliken der Anlagen gegen alle möglichen Faserteile im Abwasser gewappnet sein müssen, stellt Pumpen- und Rührwerkhersteller vor enorme Herausforderungen“, erklärt Pascal Merz, Konstruktionsingenieur der HomaPumpenfabrik GmbH. Dies hängt damit zusammen, dass die Umfangsgeschwindigkeit nahe der Rotationsachse eines Propellers sehr gering ist und dort oftmals Strömungsschwachzonen entstehen. Im Gegensatz zu den Flügelspitzen, die eine hohe Strömungsgeschwindigkeit aufweisen, sammeln sich im Zentrum von Tauchmotor-Rührwerken daher häufig faserbildende Feststoffe – es entstehen zopfartige Stränge. Verfangen sich solche Verzopfungen im Propeller, hindern sie diesen am Drehen und beeinträchtigen somit die Leistung der Anlage erheblich. Im schlimmsten Fall kann es zu einem Ausfall des Aggregats kommen. Aus diesem Grund hat das Unternehmen seine Rührwerksbaureihe erweitert und bei der Entwicklung einer neuen Anlage besonderes Augenmerk auf die Robustheit der Hydraulik gegen sich nicht zersetzende Feststoffe gelegt: Das neue HRS-Tauchmotor-Rührwerk ist in der Lage, durch seine große Propellernabe den Zugang von etwaigen Feststoffen zu den Rotorblättern zu verhindern und damit Verzopfungen zu vermeiden. „Durch die große Propellernabe gelangen keine Faseranteile in Bereiche mit zu geringen Strömungsgeschwindigkeiten. Hierdurch können Störungen sowie die anschließend anstehende Reinigung des Propellers von der Verzopfung effektiv umgangen werden“, führt Merz aus.

Das Design der Propeller erfolgte hierbei computergestützt. „Auf diese Weise waren eine hohe Versuchszahl und eine detaillierte Ergebnisanalyse in kürzester Zeit realisierbar“, erklärt Merz. „Diese Herangehensweise half uns, gezielt auf Schwachstellen des Propellers einzugehen und sie zu verbessern.“ So verwendete der Pumpenhersteller– nach abgeschlossener Auswertung der Daten – für die Konstruktion der acht- und zwölf-poligen Anlagen Feinguss-Propeller, die ein besonders strömungsgünstiges Blattdesign erlauben. In Kombination mit dem rührtechnisch optimierten und leistungsstarken Motor konnte so eine ausgezeichnete Schub- und Mischleistung erzielt werden. „Als direktangetriebene Schnellläufer erreichen unsere HRS-Rührwerke Schübe von 125 N bis 3000 N bei Propellergrößen von 230 mm bis 700 mm – abhängig von der Baureihe“, so Merz.

Vielfältige Einsatzgebiete durch robuste Bauform

Darüber hinaus zeichnen sich die HRS-Rührwerke im Vergleich zu Konkurrenzmodellen durch eine äußerst kompakte und robuste Konstruktion aus. „Herkömmliche Anlagen verschleißen häufig aufgrund von abrasiven Bestandteilen im Abwasser“, erläutert Merz. „Die Wellenabdichtung durch zwei Gleitringdichtungen (back to back) aus korrosionsbeständigem SiC/SiC – kombiniert mit zwei zusätzlichen Radial-Wellendichtringen, die auf der Kohlenstoff — beschichteten Propellernabe laufen – garantiert einen optimalen Schutz gegen eindringendes Medium und Feststoffe“, führt der Fachmann aus.

Das Aggregat gewährleistet somit auch unter schwierigsten Bedingungen einen störungsfreien Betrieb und eignet sich vor allem für kleinere Beckengeometrien mit höherem Feststoffanteil: So kann die Anlage unter anderem zum Homogenisieren von Schlamm, zum Freispülen von Ablagerungen, zur Eisfreihaltung, aber auch zur Fischzucht oder in Kühlbecken verwendet werden. Die Modelle der Baureihe ©HRS, die gleichzeitig mit der HRS-Serie auf dem Markt erscheinen, sind sogar in chemisch-aggressiven Medien einsetzbar. Sie unterscheiden sich von den HRS-Modellen in ihren zusätzlichen FPM-Dichtungen und ihrem Edelstahlgehäuse; das Gehäuse von HRS-Versionen besteht aus Grauguss.

Einfache Montage

Die Montage herkömmlicher Tauchmotor-Rührwerke gestaltet sich jedoch oftmals schwierig, da es den auf dem Markt erhältlichen, stationären Geräten häufig an der nötigen Aufstellungsflexibilität fehlt. HRS-Anlagen verfügen allerdings über einen modularen Aufbau, durch den sie sich je nach Anforderung an Quadratrohre mit einer Nenngröße von 60, 80 und 100 mm adaptieren lassen. „Unsere Kunden können das Aggregat dadurch individuell und flexibel installieren – und zwar dort, wo sie es für am besten halten“, fügt Merz an. „Alternativ kann die Montage auch durch den Werkskundendienst von Homa erfolgen.“ Bei entsprechender Nachfrage bieten das Unternehmen den Kunden zudem technische Schulungen an.

Autor: Alija Palevic