L‑Threonin ist als essentielle Aminosäure sowohl in der Tier- als auch Humanernährung von Bedeutung und wird weltweit im industriellen Maßstab produziert. Ein amerikanischer Hersteller von Nahrungsergänzungsmitteln nutzte für die Filtration der L‑Threonin-Kristalle bisher nicht mehr zeitgemäße Horizontal-Pressfilterautomaten. BHS-Sonthofen testete unterschiedliche eigene Filtersysteme für den Einsatz in dieser anspruchsvollen Filteranwendung – und entschied sich zusammen mit dem Kunden für Druckdrehfilter als leistungsfähige, aber auch optimal in die bestehende Produktion passende Alternative.

L‑Threonin muss bei Mensch und Tier durch die Nahrung zugeführt werden. Ein Mangel kann u.a. zu Entwicklungs- und Wachstumsstörungen sowie Schwächung des Immunsystems führen. Industriell hergestelltes L‑Threonin wird insbesondere in der Viehzucht eingesetzt, da getreidebasierte Futtermittel die Tiere nicht mit der notwendigen Menge dieser Aminosäure versorgen. Auch in der Humanmedizin findet L‑Threonin Anwendung: Bei Verdauungsstörungen, Mangelerscheinungen, organisch bedingter Unterversorgung sowie parenteraler Ernährung.

Zwei Filtertypen

Um die optimale Lösung für die Filtrationsaufgabe zu finden, entschied sich Garrett Bergquist, Projektingenieur der Filtrationstechnik bei BHS-Sonthofen in Charlotte/NC (USA), für eine Reihe von Laborversuchen mit unterschiedlichen Filtertypen und Parametern: „Wir haben Vakuum- und Druckversuche sowie ein- und mehrstufige Wäschen mit und ohne Zwischenentfeuchtung bei unterschiedlichsten Waschmittelverhältnissen und Kuchenstärken durchgeführt. Um die effizienteste Verfahrensweise zu eruieren sind solche umfangreichen Labortests essenziell.“ Erst im nächsten Schritt werden mit den potentiell am besten geeigneten Ansätzen mehrwöchige Dauertests durchgeführt. Diese sind wichtig, um langfristig unter produktionsnahen Bedingungen auftauchende Problematiken erkennen zu können – wie beispielsweise den Zustand des Filtertuches.

„Als Favoriten ermittelten wir zwei Lösungen: Druckdrehfilter mit einstufiger Gegenstromwäsche und Zwischenentfeuchtung sowie Bandfilter mit zweistufiger Gegenstromwäsche und Zwischenentfeuchtung“, resümiert Bergquist die Dauertests. „Beide Filtersysteme sind für die Aufgabe gut geeignet – insbesondere der sanfte Umgang mit dem Feststoff prädestinieren sowohl Band- als auch Druckdrehfilter für empfindliche Produkte wie Nahrungsmittelzusatzstoffe.“ Nun galt es, den speziellen Anwendungsfall und alle peripheren Betriebsparameter genau unter die Lupe zu nehmen, um dem Kunden die optimale Empfehlung zu geben.

Retrofit

Die Entscheidung fiel auf den Druckdrehfilter – auch wenn der Bandfilter mit minimal besserer Reinheit und geringfügig niedrigerem Wasserverbrauch punkten konnte und in diesem Anwendungsgebiet weltweit erfolgreich von BHS eingesetzt wird. Hier kommt die hohe Expertise von BHS-Sonthofen bezüglich ganzheitlicher Prozessoptimierung ins Spiel. „Auch wenn die Kennzahlen im Bereich Produktqualität und Ressourceneffizienz für den Bandfilter sprechen, ist in diesem Fall der Druckdrehfilter die bessere Wahl“, so Bergquist. „Mit ihm lässt sich eine geringere Restfeuchte erzielen, was wichtig für den nachfolgenden Prozessschritt im Trockner ist.“ Mit einer Restfeuchte von bis zu 25 Prozent beim Einsatz des Bandfilters wäre der momentan verbaute Trockner überfordert. Der Druckdrehfilter vermindert dagegen die Restfeuchte auf weniger als 19 Prozent.

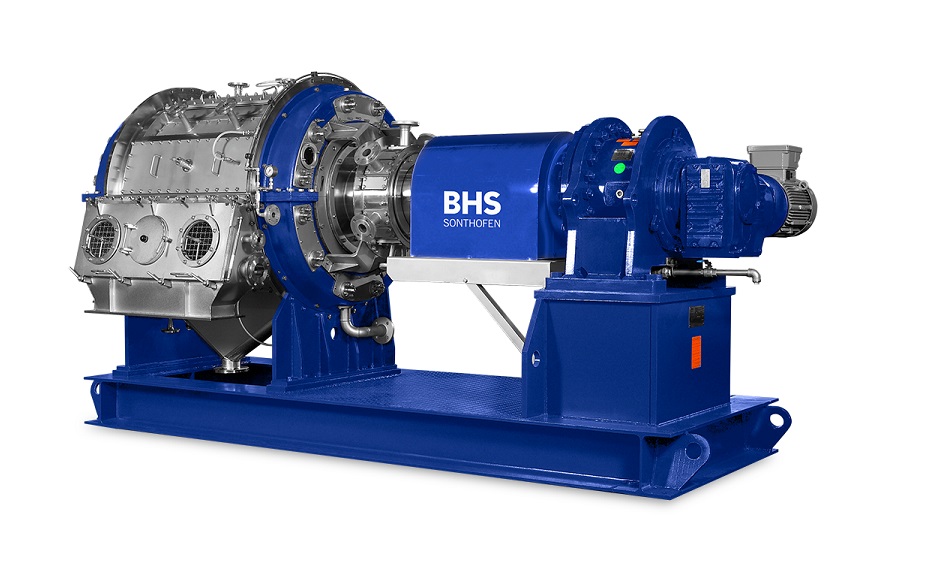

Der neue Filter, ein Druckdrehfilter vom Typ RPF A 12 mit 2,88 m² Filterfläche, ersetzt zwei Pressfilterautomaten mit jeweils ca. 6 m² Filterfläche. Nicht nur am Platz konnte so gespart werden: Der Wartungsaufwand reduzierte sich auf rund ein Zehntel der ursprünglichen Dauer. Mit einer Maschinenverfügbarkeit von über 96 Prozent hat der Kunde so einen spürbaren Effizienzsprung in der L‑Threonin-Filtration gemacht, ohne die komplette Prozesskette anpassen bzw. umrüsten zu müssen.