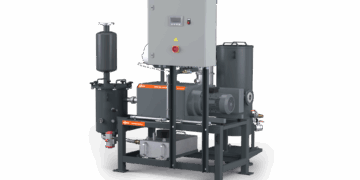

Insulin, Heparin, Impfstoffe aller Art oder Generika: Wer diese oder ähnliche Pharmaprodukte verwendet, kommt dabei – indirekt und in vielen Fällen – mit dem Crailsheimer Familienunternehmen groninger in Berührung. Das Maschinenbauunternehmen beliefert die Pharma‑, Consumer-Healthcare- und Kosmetikbranche mit hocheffizienten Lösungen für das Füllen und Verschließen empfindlicher Produkte.

Groningers bis dahin überwiegend manuell betriebene Flächenlager war 2021 an seine Grenzen gestoßen und sollte durch ein hochautomatisiertes Logistikzentrum ersetzt werden. „Auf der Suche nach einem passenden Materialfluss-Konzept und geeigneten Lieferanten fiel die Wahl auf Kardex Mlog“, berichtet Prokurist und Mitglied der Geschäftsleitung Gerhard Brenner. Im Behälter Shuttle-Lager wurde auf die Lösung des Technologie Start-ups Rocketsolution gesetzt. Das Technologieunternehmen Rocketsolution ist Teil von Kardex und entwickelt und vertreibt Behälter Shuttle-Systeme für automatisierte Logistiklösungen.

„Wir haben uns für die Gesamtlösung von Kardex Mlog entschieden, weil uns Nachhaltigkeit, Effizienz und Erfahrung überzeugt haben. Durch die hohe Verfügbarkeit der Lösung im Praxiseinsatz wurden unsere Erwartungen inzwischen bestätigt“, betont Brenner.

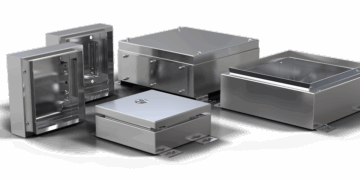

Die Gesamtlösung von Kardex Mlog dient dem Lagern von Ersatzteilen sowie der Nachschubsicherung mit Teilen und Baugruppen für die Montage und Fertigung der Füll- und Verschließanlagen. Hier werden Kleinstteile wie Schrauben, Ventile oder Schalter bis hin zu großflächigen Edelstahlbauteilen gelagert. Das Herzstück des Lagerlogistikzentrums besteht aus einem dreigassigen vollautomatischen Hochregallager mit über 3.000 Palettenstellplätzen, einer automatischen Paletten-Fördertechnik sowie einem Behälter Shuttle-Lager (AKL) und der zugehörigen Behälterfördertechnik. Die Inbetriebnahme der Gesamtanlage erfolgte in zwei Stufen: Während das Hochregallager bereits im September 2022 fertiggestellt wurde, folgte das Kleinteilelager ein Jahr später.

Das von Kardex Mlog erstellte Paletten-Regallager ist 20 Meter hoch und wird von drei Regalbediengeräten vollautomatisch bedient. Die hier gelagerten Paletten sind bis zu 800 kg schwer. Auf dieses Gewicht ist auch die vor- und nachgelagerte Palettenfördertechnik ausgelegt, die ebenfalls von Kardex Mlog geliefert wurde. Im automatischen Behälter Shuttle-Lager werden Kommissionieraufträge verarbeitet. Bei einer Höhe von 18 m verfügt das Behälter Shuttle System powered by Rocketsolution über 34 Ebenen und bietet rund 17.900 Behälter-Stellplätze. An den Kommissionierplätzen erhalten die Mitarbeitenden klare, grafisch visualisierte Arbeitsanweisungen über ein großes Display, was minimale Fehlerquoten bei maximaler Ergonomie ermöglicht. Der gesamte Materialfluss des Lagerlogistik Zentrums wird vom Kardex Control Center mit dem Modul MFlow gesteuert.

Durch die intelligent gesteuerte Kombination aus Paletten-Hochregal und Behälter Shuttle-Lager kann groninger viele Ersatzteile und Baugruppen schnellstens verfügbar auf kleinster Grundfläche lagern. Dabei ist das nachhaltige und durchdachte Lager-Konzept auch schon für weiteres Wachstum vorbereitet. So könnte das Hochregallager um weitere zwei Gassen und der Kommissionierbereich des Kleinteilelagers um zwei Arbeitsplätze erweitert werden.