interpack 2026

Mit Beginn des interpack-Jahres richtet die Processing- und Packaging-Branche den Blick auf ihr globales Branchentreffen im Jahr 2026. In einer...

Read moreMit Beginn des interpack-Jahres richtet die Processing- und Packaging-Branche den Blick auf ihr globales Branchentreffen im Jahr 2026. In einer...

Read moreSelectScience hat Metrohm mit zwei Qualitätssiegeln ausgezeichnet: einem Gold-Qualitätssiegel für die OMNIS-Plattform und einem Silber-Qualitätssiegel für den 930 Compact IC...

Read moreSchneider Electric hat eine globale Studie mit dem Titel „Open vs. Closed: The $11.28M Question for Industrial Leaders“ vorgestellt. Der...

Read moreBei den diesjährigen International Bakery Awards konnte sich die MULTIVAC Group gleich zwei Auszeichnungen sichern: In der Kategorie Bakery Machine...

Read moreMit Beginn des interpack-Jahres richtet die Processing- und Packaging-Branche den Blick auf ihr globales Branchentreffen im Jahr 2026. In einer...

Read moreDas Kompressortechnologie-Unternehmen und Hersteller von Gebläsen, Verdichtern und Turbos, Aerzen, hat das Unternehmen GPE Turbo übernommen und stärkt damit seine...

Read moreMit dem Rosemount CX2100 In Situ-Sauerstoff-Analysator präsentiert Emerson eine Lösung, die präzise Daten zur Optimierung von Verbrennungsprozessen liefert und gleichzeitig...

Read moreDer anerkannte International Food Standard (IFS) legt genaue Anforderungen an die Qualität und Sicherheit von Lebensmitteln fest und bildet auch...

Read moreMithilfe von rund 700 IoT-Sensoren treibt der Industriedienstleister und Standortbetreiber Infraserv Höchst die Digitalisierung der Instandhaltung voran. Im Industriepark Höchst...

Read moreMit Beginn des interpack-Jahres richtet die Processing- und Packaging-Branche den Blick auf ihr globales Branchentreffen im Jahr 2026. In einer...

Read moreSelectScience hat Metrohm mit zwei Qualitätssiegeln ausgezeichnet: einem Gold-Qualitätssiegel für die OMNIS-Plattform und einem Silber-Qualitätssiegel für den 930 Compact IC...

Read moreSchneider Electric hat eine globale Studie mit dem Titel „Open vs. Closed: The $11.28M Question for Industrial Leaders“ vorgestellt. Der...

Read moreBei den diesjährigen International Bakery Awards konnte sich die MULTIVAC Group gleich zwei Auszeichnungen sichern: In der Kategorie Bakery Machine...

Read moreMit Beginn des interpack-Jahres richtet die Processing- und Packaging-Branche den Blick auf ihr globales Branchentreffen im Jahr 2026. In einer...

Read moreDas Kompressortechnologie-Unternehmen und Hersteller von Gebläsen, Verdichtern und Turbos, Aerzen, hat das Unternehmen GPE Turbo übernommen und stärkt damit seine...

Read moreMit dem Rosemount CX2100 In Situ-Sauerstoff-Analysator präsentiert Emerson eine Lösung, die präzise Daten zur Optimierung von Verbrennungsprozessen liefert und gleichzeitig...

Read moreDer anerkannte International Food Standard (IFS) legt genaue Anforderungen an die Qualität und Sicherheit von Lebensmitteln fest und bildet auch...

Read moreMithilfe von rund 700 IoT-Sensoren treibt der Industriedienstleister und Standortbetreiber Infraserv Höchst die Digitalisierung der Instandhaltung voran. Im Industriepark Höchst...

Read moreHohe Energiepreise, Kreislaufwirtschaft und fehlender Nachwuchs setzen die Verpackungsindustrie zunehmend unter Zugzwang. Digitalisierung und Künstliche Intelligenz treiben den Umbruch zusätzlich voran – mit viel Potenzial, aber auch mit neuen Fragen. Im Interview spricht Uwe Galm, Prokurist und Serviceleiter bei Schubert, über aktuelle Kundenanforderungen, die Folgen des Fachkräftemangels und wie innovative Servicekonzepte helfen können, Produktionsprozesse zukunftsfest aufzustellen.

Herr Galm, der Servicebereich bei Schubert wurde zuletzt ausgebaut. Was hat sich verändert – und was sind die Gründe dafür?

Uwe Galm: Wir sehen bei unseren Kund:innen einen strukturellen Wandel. In den letzten Jahren werden klassische Serviceangebote wie Wartung und Inspektion wieder stärker nachgefragt – allerdings aus anderen Gründen als früher. Viele Kund:innen können diese Aufgaben schlichtweg nicht mehr selbst stemmen, etwa weil ihnen die passenden Fachkräfte fehlen. Hinzu kommen der Druck durch steigende Energie- und Rohstoffpreise – denken Sie nur an den Kakao-Preis – sowie die gestiegene Bedeutung der Maschinenverfügbarkeit. Produktionsverluste können heute schnell sehr teuer werden.

Welche Auswirkungen hat das konkret auf Ihre Serviceeinsätze?

Früher hatten wir mitunter drei Wochen Zeit für eine Wartung, heute sind es oft nur noch wenige Tage – und diese Zeitfenster sind fix. Unsere Kund:innen legen ihre Produktionsslots teils ein Jahr im Voraus fest, oft bleibt uns dann nur ein Shutdown pro Jahr. Das verändert alles: unsere Planung, unsere Ressourcenallokation und die Art, wie wir unsere Einsätze vorbereiten.

Wie reagieren Sie auf diese knappen Zeitfenster?

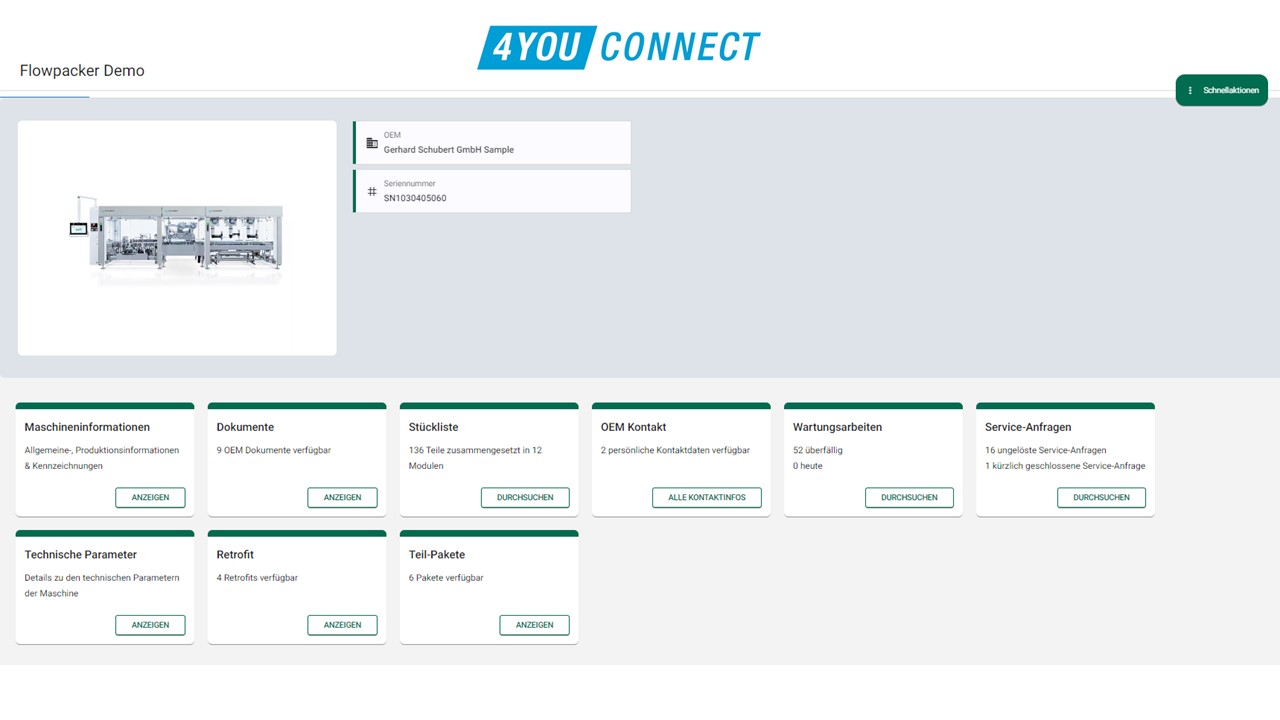

Wir setzen auf gründliche Vorbereitung und Effizienz. Dazu gehören zum Beispiel vorgefertigte Ersatzteilkits, die wir direkt einsatzbereit liefern. So minimieren wir die Zeit vor Ort. Parallel bauen wir unsere digitalen Services aus. Das Kundenportal 4YOUconnect ist dafür das zentrale Werkzeug. Dort stellen wir seit Kurzem alle relevanten Maschinenunterlagen digital zur Verfügung – vom Stromlaufplan bis zur Stückliste. Diese lässt sich als dreidimensionales Modell anzeigen, um Bauteile schneller zu identifizieren und direkt im Webshop zu bestellen. Denn klar ist: Eine Maschine, die steht, erzeugt Emotionen – und das ist mehr als ein technisches Problem. Wir setzen daher alles daran, Stillstände weitestgehend zu reduzieren. Anstatt nur auf Störungen zu reagieren, arbeiten wir daran, diesen durch vorausschauende, datenbasierte Prozesse vorzubeugen, beispielsweise durch die Weiterentwicklung unserer Maschinen-Monitoringlösung CARE.

In welchem Stadium befindet sich die Digitalisierung derzeit?

Rund ein Viertel unserer Kund:innen nutzt das Portal bereits – mit steigender Tendenz. Der nächste Schritt ist ein gemeinsamer digitaler Wartungskalender, der den Weg zu einem digitalen Scheckheft mit vollständiger Servicehistorie ebnen soll. Schließlich spielt Transparenz für uns im Service eine wichtige Rolle, ebenso wie die Vernetzung mit unseren Kund:innen. In diesem Sinne entwickeln wir zudem geführte Wartungsroutinen, die Bediener:innen und Instandhalter:innen Schritt für Schritt durch den Wartungsprozess führen sollen – ein Beitrag zur Überwindung des Fachkräftemangels.

Stichwort Fachkräftemangel – gibt es bestimmte Herausforderungen in der Branche, die Sie kritisch sehen?

Die Rolle des Servicetechniker:in wandelt sich gerade stark. Versierte Techniker:innen, die früher 200 Tage im Jahr unterwegs waren, sind heute kaum noch zu finden. Wenn doch, bleiben sie meist nur kurz. Reisen ist unattraktiv geworden, die Work-Life-Balance gewinnt an Bedeutung. Deshalb denken wir über hybride Modelle nach – die neben dem Einsatz in der Montage auch temporäre Hotline-Betreuung oder individuell planbare Reisephasen ermöglichen.

Welche Rolle spielt Künstliche Intelligenz bei der Bewältigung dieser Herausforderungen?

Eine große, wobei sich aus meiner Sicht Technologie stets daran messen lassen muss, welchen Nutzen sie tatsächlich bringt. Anwendungen mit Künstlicher Intelligenz bilden da keine Ausnahme. Potenzial sehe ich etwa im Bereich Wissensmanagement an der Schnittstelle zwischen Schulung und Anwendung im realen Fehlerfall. Ein:e junge:r Servicetechniker:in könnte beispielsweise mithilfe der Künstlichen Intelligenz Schritt für Schritt durch die Entstörung einer komplexen Maschine geleitet werden, obwohl die Erfahrung eines Senior-Kollegen oder einer Senior-Kollegin noch nicht vorhanden ist. Auch beim Maschinen-Monitoring gilt es, die Entwicklung voranzutreiben.

Gibt es darüber hinaus weitere Anwendungsmöglichkeiten für datenbasiertes Management mit Künstlicher Intelligenz?

Bereits heute können wir unseren Kund:innen anhand gesammelter Maschinendaten aus unserer aktualisierten Monitoringlösung CARE zeigen, ob etwaige Produktionsverluste auf die Maschine selbst oder bestimmte Vorprozesse zurückgehen. Perspektivisch wollen wir diesen Mehrwert an Information direkt in Form von konkreten Handlungsempfehlungen in unsere Berichte integrieren. Auch hier kann Künstliche Intelligenz unterstützen, etwa bei der Berichtserstellung. Der Mensch muss jedoch bleiben, um mit seiner Erfahrung begründete Schlüsse aus den Informationen zu ziehen. Aus den Monitoringdaten ließen sich auch Benchmarks für Unternehmen ableiten, die an unterschiedlichen Standorten das gleiche Produkt verarbeiten und eine maschinenübergreifende Leistungsbeurteilung benötigen.

Wie berücksichtigen Sie Nachhaltigkeit im Service?

Ein Beispiel ist die digitale Lernplattform „Schubert Learning Space“, die Bediener:innen zeit- und ortsunabhängige Maschinenschulungen ermöglicht. Damit entfallen Reisen – was effizienter und mit Blick auf eingesparte Energie und Treibhausgase nachhaltiger ist. Gleichzeitig reduzieren wir durch transparenteres Monitoring Produktverluste – sei es durch Erkennen abweichender Muster, die zu mehr Ausschuss führen, oder Faktoren, die zu Produktionsstopps führen könnten. Und mit Blick auf künftige Vorgaben wie die Packaging and Packaging Waste Regulation unterstützt Schubert seine Kund:innen dabei, ihre Verpackungen beispielsweise von Kunststoff auf Karton umzustellen. Dazu beraten Expert:innen aus dem Packaging Competence Center von Schubert sie hinsichtlich Verpackungsdesigns und Maschinenumbauten – in engem Austausch mit unseren Service-Kolleg:innen.

Was bedeutet das für den Maschinenlebenszyklus?

Wir versprechen unseren Kund:innen, dass sie ihre Maschinen mindestens 20 Jahre lang nutzen können – auch das gehört zu einem nachhaltigen Service dazu. Das verlangt eine strategisch geplante Customer Journey mit passenden Servicebausteinen für alle Phasen der Nutzung. In frühen Jahren stehen Wartungskonzepte, Produktionsoptimierung und Formatberatung im Vordergrund, später geht es um Themen wie Komponentenverfügbarkeit, Modernisierung oder Umrüstung. All das ermöglichen wir mit unserem Portfolio, damit Maschinen jederzeit zuverlässig und wirtschaftlich laufen.

Wohin geht die Reise – was steht bis zur interpack 2026 noch an?

Bis zur interpack wollen wir unser digitales Angebot weiter komplettieren. Neben dem Wartungskalender und dem Scheckheft planen wir ein digitales Ticketsystem im Portal. Dann können Kund:innen rund um die Uhr Serviceanfragen stellen – ohne Anruf, Sprachbarriere oder Wartezeit. Transparenz über den Bearbeitungsstatus inklusive. Langfristig entsteht so ein durchgängiger, digital unterstützter Prozess im Service – effizient, nachhaltig und kundenfreundlich.

Die Medienmarke PROZESSTECHNIK ist die unverzichtbare Informationsquelle für Experten und Entscheider in der chemischen, pharmazeutischen und lebensmitteltechnischen Industrie. Wir setzen Zeichen, auch in Sachen digitaler Transformation.